はじめに

金属3Dプリンターは色々な国から様々な方式で発売されております。どのメーカー、どの方式を選ぶかによってできること(造形品)が違っていたり、使いやすかったり、使いにくかったりします。

目で確認することが1番大事な事ではありますが、その前に必要な情報があるかと思います。

金属3Dプリンターが注目される昨今、正しい情報を得ることと、どこに注目すべきかを知っている方がよいと思います。

今知っている金属3Dプリンタ-メーカー51社の最新更新しながら少しづつ説明いたします。

パウダーベッド方式

指向性エネルギー堆積法

アーク溶接方式

FDM方式

バインダージェット方式

超音速堆積法

液体金属堆積法

EOS

EOS

1989年、ドイツのミュンヘンにDr.Hans J Langerにより設立されました。精度、スピード、品質、コストの最善のバランスを追求した製品開発、製造機器としての3Dプリンターを追い求めるその姿勢は、十分時間をかけて検証した上で新製品や新機能をリリースしますので、安心して使える金属3Dプリンターとして定評があります。

1993年にEOS社と株式会社NTTデータ ザムテクノロジーズと販売代理店契約を結び、日本国内で160台以上の装置が導入されております。

ラインナップはM100、M100 Dentalの小型機と、M290という中型機、そしてM400、M400-4という大型機になっています。パラメーターはブラックボックスになっていますが、リリースされた金属に対し最適なパラメーターを提供していただけるため初心者でも金属を溶融することが可能です。またパラメーターをオープンにするエディッターを購入することにより、パラメーター開発もできます。また、カメラによる造形状況の監視やレーザーパワーモニタ、およびレポート出力により品質管理用データの提出が可能になっています。

株式会社NTTデータ ザムテクノロジーズではEOSのコンサルティング部門「AdditiveMinds」を立ち上げユーザーの製造プロセスや要求品質に応じたAMの適応方法の提案と、品質管理体制の確立の支援を行っている。

海外製品の保守点検には非常に懸念がありますが、株式会社NTTデータ ザムテクノロジーズでは20年以上の実績を持っており、その点についても安心である。

世界一のシェアを持つのは設備の信頼性も、サービスの体制にもあるのかもしれない。

お問い合わせはこちらから

パウダーベッド方式

GE Concept-Laser

GE Concept-Laser

Concept-Laserは2000年設立されました。2016年にGEに買収され2019年には日本で三菱商事テクノス株式会社と業務提携を開始し、日本における総代理店になるニュースが流れました。

本社はドイツ・リヒテンフェルスにありますが、工場も増設し急成長している会社です。

現在Concept-Laserは、GEアジテーションテクノロジーセンター(ATC)と共に、GEの3Dプリントジェットエンジンの部品など、航空宇宙や自動車などの産業を進歩させる新しい造技術の開発に協力しています。

金属3DプリンターのラインナップはMlab cusing / Mlab cusing R、Mlab cusing 200Rという研究開発用途で使い勝手の良い小さめのサイズのから、M1 cusing、M2 cusing / M2 cusing Multilaserの中型サイズ、そして世界最大の金属3Dプリンター(パウダーベッド方式)XLINE 2000Rがあります。

パラメーターはフルオープンになっておりますので、材料開発、パラメーター開発が思う存分楽しめる機種になっています。また段取りもしやすい機種だと認識しています。

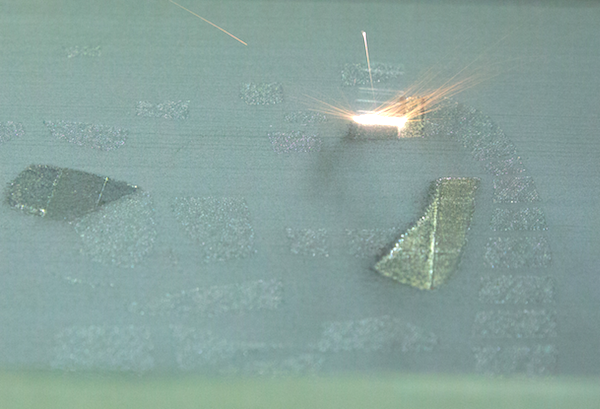

レーザーの当て方に特徴があり、造形品は格子模様になります。

GEの手が入り品質の向上もかなり進んでいます。

お問い合わせはこちらから

パウダーベッド方式

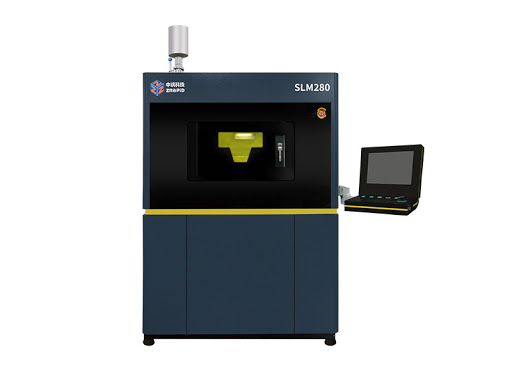

SLM Solutions

SLM Solutions

SLM Solutions社は、1863年に創業され、1957年より、ドイツリューベックに本社を置き、レーザ粉末焼結積層造形(SLM)方式を自社で開発製造販売し全世界に向けて出荷しています。

日本では愛知産業株式会社が総代理店をしています。

SLMの特徴はメルトプールの状況を可視化し溶融部で生成される熱照射のデータを記録、造形プロセスパラメータの開発のための検証が可能だったり、安全性の担保が必要な部品造形プロセスでは異常に繋がる変則的な溶解の解析データとして活用できたり、レーザー出力の設定値と実測値を連続的に計測し、品質管理記録もとることが出来ます。また、パウダーの一層毎に品質を検証し記録するシステム。

量産に向けたバリデーション、エビデンスが可能な金属3Dプリンターとなっています。

ラインナップはSLM125という研究開発用および小部品造形用、SLM280、SLM280PSという中型機、SLM500、SLM800という大型機があります。SLM125以外はマルチレーザーが搭載できますので造形効率も非常に高いものをもっています。

しかし、上級者向けという表現が正しいのかわかりませんが、ある程度パラメーターの知識を持ってから使う方が良いとされています。その理由は「各種金属材料に適した

お問い合わせはこちらから

パウダーベッド方式

3D System

3D System

3D Systems社は2013年フランスの3DプリンターメーカーPhenix Systems社の買収。また2014年にはベルギーのLayerWise社を買収した。また、2015年ボットオブジェクトとシマトロンを買収。数年で50社以上を買収。

たくさんの企業を買収して販売をしているのでプリンターのコンセプトはバラバラになっています。代理店も点在しており、どこで購入するかによって若干サービスや保守が異なる場合があります。

金属3DプリンターのラインナップはPRO XシリーズとDMPシリーズとなっており、やりたいことによって機種も大きさも変わってくるのでぜひラインナップの確認はしてほしい。ラインナップはこちら→https://ja.3dsystems.com/3d-printers#metal-3d-printers

3D Systemsではあらゆる3Dプリンターの取り扱い、ソフトウエアやアプリケーションの販売などをされておりますので、あらゆる提案をしていただけるので、初めての人には非常に満足できるはずです。

PRO Xシリーズでは試作部品を作ることは長けているが、金型を作るのには不向き。しかし、再現性や表面品質、エッジ品質については他社、他機種を圧倒しています。

DMPシリーズではクラス最高の酸素濃度を実現、酸化を防ぐ真空チャンバのコンセプトは非常に嬉しい仕様です。

また、注目なのはDMP Factory 500 ソリューションです。造形サイズが500×500×500で、継ぎ目のない大型部品を造形できる金属3Dプリンタ-になります。

金属3Dプリンターの大型化はトレンドではありますが、再現性の優れた3D Systems社のDMP Factory 500 ソリューションは目を見張ります。

販売店は

キャノンマーケティングジャパン株式会社

SOLIZE Products株式会社

協栄産業株式会社

株式会社イグアス

お問い合わせはこちらから

パウダーベッド方式

Trunpf

Trunpf

TRUMPFは1923年に機械工場として創設され、工作機械、レーザ、エレクトロニクスの分野で世界をリードする企業です。皆様も知っての通りレーザーの技術は評価され、1970年代から自社開発、製造するレーザ発振器メーカーとして世界で知られています。

そのTRUNPFが満を持して2016年に金属3Dプリンターをリリースしました。

TruPrint 1000は小型の試作品や実際の製品を造形します。200wマルチレーザをオプション装備することで生産性も非常に高く、また、レーザースポット系が55μmと非常に小さく、積層ピッチも10μmから設定できるので造形品質も非常に良い。TruPrint3000は工業用部品、粉末マネジメントが備わった汎用中型機械であり、3Dプリントによる複雑な金属部品のフレキシブルな大量生産に適しています。

日本にはまだ多くは入っていませんが、造形品質からみればトップクラスなので今後導入される可能性が非常に高い金属3Dプリンターです。

造形ステージは円形になっているのが特徴で、金属粉末の交換も容易にできるように工夫され、人が金属粉末に触れる時間を最小限にしています。

また、グリーンレーザーを搭載された「TruPrint 1000 Green Edition」があり、赤外波長では処理が難しい、あるいは処理できない銅、銅合金または貴金属などの材料の3Dプリントが可能になります造形することができます。

革新的な産業用レーザー装置を開発するための専門知識があるからこそのラインナップになります。

お問い合わせはこちらから

パウダーベッド方式

RENISHAW

RENISHAW

レニショーは 1973 年に、現在の Executive Chairman の David McMurtry と Deputy Chairman の John Deer によって設立されました。

日本ではタッチプローブや三次元測定機などでよく名前を聞きます。

日本では造形サービスも行っていないですが、イギリスの方ではレース部品など手広くやっているそうです。

以前、イギリスをリードする自転車メーカーのエンパイヤ・サイクルズ(EmpireCycles)と協力し、世界で初めて 3D プリンティングによりチタン合金製の自転車フレームを製作した。同社の金属3Dプリンター「AM250」を使い、フレームをセクションごとに積層造形した後、セクションを接着している。従来に比べて 33%の軽量化につながった。

詳しい情報は中々入手できないですが、AM250、AM400、AM500M、AM500Qといったラインナップがあり、レーザー出力400W、レーザースポット系は70μmだそうです。そのスペックからすると造形品質は他メーカーと比べても上位の方にあると推察できます。

自動化された金属粉末処理を特色にし、一貫したプロセスを可能にした無駄のない処理は、オペレータ接触時間を減らし、システムの安全性を高水準に確保しています。

金属粉末はLPWを使用しているように見受けられます。

お問い合わせはこちらから

パウダーベッド方式

OR Laser

OR Laser

O.R. Laser technology GmbH は1997年に設立された会社です。主に溶接技術を中心として発展してきました。

OR laserからは「Coherent Creator」という金属3Dプリンターがリリースされており、革新的なコーティングコンセプトを備え市場にある同等のシステムより30%速い製造速度を実現しています。

大きな特徴は価格になります。

金属3Dプリンタの導入課題であった高額な導入コストを大きく削減した小型の金属3Dプリンターです。素材はステンレス鋼、工具鋼、コバルトクロム、アルミニウム*、ニッケル基合金、チタン、貴金属に対応。

どこにいても、最新のタブレット技術で、作成の進行状況を表示および監視できるシステムや、任意の場所からの複数のマシンの主要なプロセスパラメータのアクティブな監視も出来ます。

市場で注目されている金属プリントを始めたくても、多額な投資コストが課題となっていましたが、OR Laserによってその考え方を一新できます。

造形範囲∮100×100 250WYbレーザー搭載。最小スポット径40umと使い勝手も良い。また、最小造形サイズ80um×80um×20umとクラス最小です。

入力ファイル形式もSTLだけでなく、STEP、IGES、OBJECTが使えるので初心者でも安心感があります。

お問い合わせはこちらから

パウダーベッド方式

Aurora Labs

Aurora Labs

Aurora Labsは2017年に市場に出たオーストラリアの金属3Dプリンタ-メーカーです。

パウダーベッド方式と指向性エネルギー方式の間の技術である多層同時3Dプリント技術?だそうで、他のどのプリンターよりも55倍速いそうです。

RMP1は、ø450mmx 400mmの大きな造形範囲を持っています。

大きな造形サイズに対し価格が安いようです。

非常に気になりますが、情報がほとんどありません。

お問い合わせはこちらから

パウダーベッド方式 指向性エネルギー堆積法

Arcam

Arcam

Arcamは1997年に設立され、累積出荷台数 360台以上を誇っているが2016年にGEに買収された。

Arcam社は電子ビームを用いたPowder BedFusion方式の金属3Dプリンターを開発・販売する唯一の企業であり、その注目度は高い。

Arcamの金属3Dプリンターは真空プロセスで造形するため、不純物が入ることなく高品質で優れた特性を持つ金属を生み出します。また、予熱工程によりチャンバーの温度を高く保つので残留応力が発生しにくい。よって

一方で高温に保つことにより金属粉末が仮焼結してしまうので、後処理で問題になる場合があるが、チタン造形に関しては他社の設備ではできない大きさの部品を造形できるので、航空宇宙産業ではこの金属3Dプリンターを保有することが多い。また電子ビームを採用したことにより造形速度もレーザーの比ではない。一長一短があるが、優れた金属3Dプリンターであることには違いない。

大型のチタン部品などはArcamでなければ造形できない。航空機、医療などの分野で世界で貢献してます。

Q10plus、A2X、Q20plus、Spectra Hと機種もラインナップされており、代理店は株式会社エイチ・ティー・エルになります。

業界では電子ビームとレーザー両方を保有することが望ましいと考えられている。

お問い合わせはこちらから

パウダーベッド方式

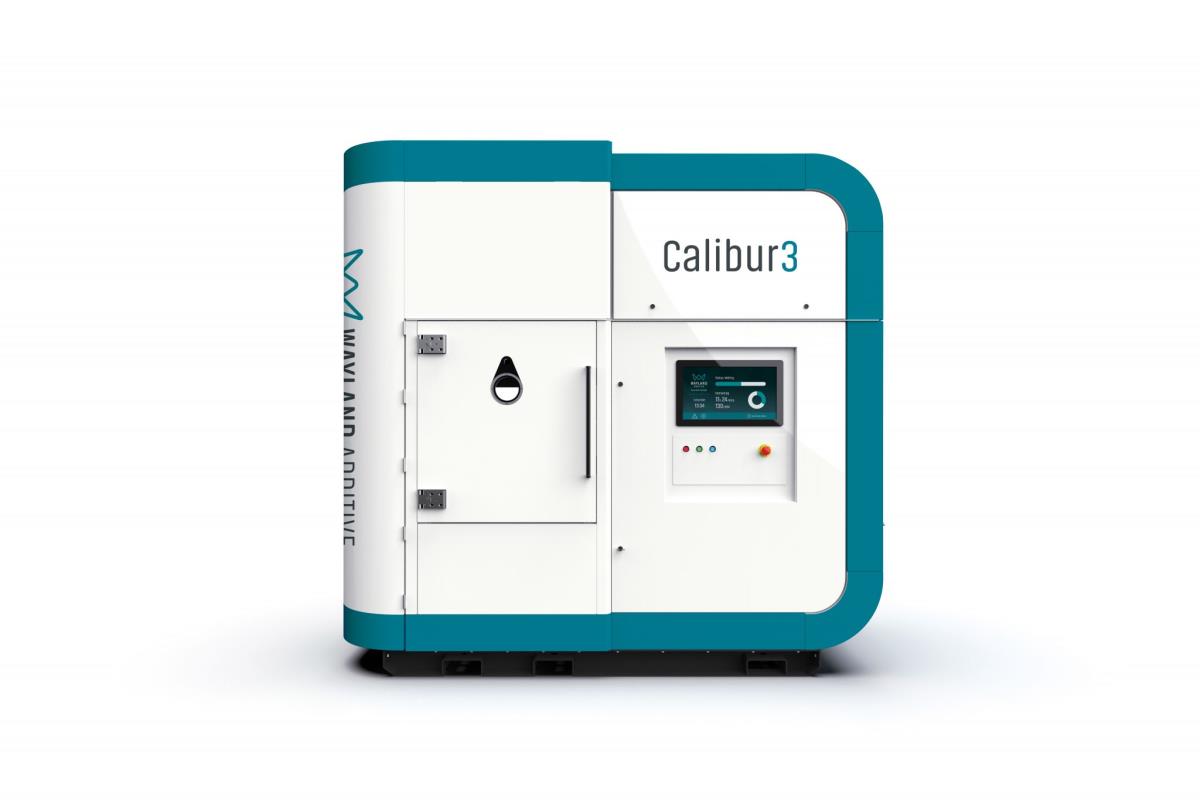

Wayland Additive

Wayland Additiveは、ウィル・リチャードソンCEOが率いるイギリスのウェスト・ヨークシャーに存在し150年以上にわたる産業用電子ビーム製造の専門知識を持っている企業です。

電子ビーム専門家チームを結成し電子ビーム制御、安定性、およびビーム成形に関する深い洞察により、機械の性能をさらに安定をもたらします。

また、パラメーターはオープンであるため、新しいプロセスパラメータを迅速かつ簡単に開発する自由を可能にし、製造プロセスの監視と最適化を容易にする完全な金属3Dプリンタという事です。

残留応力がなく、非常に低い酸素濃度、簡単な粉末回収、煙なし鏡なし、高度なプロセス監視と制御などなど気になる部分が満載です。

Calibur3の造形可能範囲は300 x 300 x 450 mm で、Calibur4では450 x 450 x 450 mmになります。

2021年末出荷予定だそうです。

お問い合わせはこちらから

パウダーベッド方式

日本電子

日本電子

日本電子は1949年5月30日設立され、日本電子創立当初の英文社名 "JAPAN ELECTRON OPTICS LABORATORY CO., LTD" の頭文字をとって JEOL と命名され "ジェイ イー オー エル" 略して "ジオル" の愛称で呼ばれています。

設立当初は千葉県茂原市で電子顕微鏡の試作研究をはじめ、その後核磁気共鳴装置、X線マイクロアナライザ、二重収束質量分析装置などを手掛け、発展してきましたが2014年に立ち上がった技術研究組合次世代3D積層造形技術総合開発機構(TechnologyResearch Association for Future Additive Manufacturing;TRAFAM)に参画し金属3Dプリンターの開発に着手してきました。

当初電子ビームを使用した金属3DプリンターはArcam社しかなく、日本電子としてもレーザーに比べて出力が高く、レーザーでは難しかった材料を溶かすことも可能な電子ビームに特化し研究をつづけた結果として電子ビーム金属3DプリンターJAM-5200EBMをリリースすることが出来た。

長寿命カソードとヘリウムフリーによるコスト削減、高品質で再現性の高い造形物が出来ることから、航空宇宙、産業用動力、医療など、高いレベルの品質が求められる分野での使用が見込まれます。

主な仕様

造形方法 :パウダーベッド方式

造形範囲 :最大φ250mm×400mm(H)

電子ビーム出力 :最大6kW

カソード寿命 :1,500h以上

チャンバー圧力(溶融時):0.01Pa以下

導入ガス(帯電防止) :不要

造形物冷却機構 :あり

粉末飛散防止機構 :e-Shield

ビーム補正 :自動調整(フォーカス・非点・位置歪)

お問い合わせはこちらから

パウダーベッド方式

三菱電機

三菱電機

三菱電機株式会社は1921年1月15日に設立され技術、サービス、創造力の向上を図り、活力とゆとりある社会の実現に貢献することを企業理念とし、重電システム、産業メカトロニクス、情報通信システム、電子デバイス、家庭電器などの製造・販売を事業目的とした企業になります。

あらゆる技術を持ち合わせている三菱電機だが、2019年9月にあらたに金属3Dプリンター「EZ300」をリリースした。

「EZ300」は今までにない造形速度250ccを実現し、短納期試作加工、航空機、医療機器といった分野でコストダウンを図る。

業界最高出力6kWのビームを搭載し、圧倒的なスピードでの造形は圧巻です。

また、棒状陰極がある真空室の真空度保持と遺物進入防止構造により、棒状陰極の過熱寿命を従来比で10倍以上となる業界最長の1,000時間を達成することによりコストパフォーマンスも非常に優れている。

さらに、汎用性も考慮した設計で、電子ビームの出力や走査速度、ビーム径といった造形時のパラメーター設定の自由度が向上したことにより、新たな金属の3Dプリントも可能。

あらゆる「こんな金属3Dプリンターが欲しかった」を実現した機種となる。

お問い合わせはこちらから

パウダーベッド方式

Fraunhofer ILT

Fraunhofer ILT

Fraunhofer ILTは1985年にGerd Herzigerによって設立されました。現在502人以上の従業員が働いておりレーザーの研究をしています。

そのFraunhofer ILTから2016年に中小企業向けに安価な金属3Dプリンターをリリースした。

レーザーは140Wダイオードレーザーを搭載し、造形可能範囲∮80mm×90mmを実現した。

また最大1200度まで余熱をすることにより、亀裂の影響を受けやすい金属材料も正確に金属造形することが可能となる。

現在では直接予熱のための新しいシステムが開発されており、更に進化をする金属3Dプリンターになると思います。

造形材料はステンレス、アルミニウムになるが、今後更にラインナップされていく。

さまざまなレーザー光源(波長、強度分布、マルチレーザ)を搭載できるため、やりたい材質、やりたい内容によって構成することが可能です。

価格的にかなり低価格な金属3Dプリンタなのでスタートアップとして使用するには最適な機種になります。

お問い合わせはこちらから

パウダーベッド方式

松浦機械製作所

松浦機械製作所

日本の金属3Dプリンターのパイオニア松浦機械製作所の「LUMEX Avance25」はあまりにも有名で各展示会で見ることが多いと思います。

特徴的なのは積層を何回かするとエンドミルによる「高速切削加工」で造形品の輪郭を切削してくれることです。造形が終わり取り出すときには切削加工品がでてくるイメージになるので、深彫金型などでは放電レスで作ることが可能です。

また、金属へのレーザ照射条件を変えることで、通気率を自在に制御することができ、成型工程でのガス抜きやベント機能を持つ金型を一体で造形できます。

2017年には「LUMEX Avance-60」をリリースし、大物試作部品も金属3Dプリンターでできるようになった。2カ月近くかかることもあったV8気筒のエンジンブロック製作を90時間台で造形した実例も紹介されている。

以前は金属粉末に工具を直接入れチッピングが問題になっていたが、新たな機能をつけることによりチッピングの回避もできるようになり、更に付加価値が高まった。

日本だけではなく、海外への輸出も堅調な金属3Dプリンターになっている。

お問い合わせはこちらから

パウダーベッド方式

Sodick

Sodick

株式会社ソディックは1976年に横浜市緑区で設立された。創業以来、放電加工制御の研究、NC装置開発などにより加工精度を飛躍的に向上させ、世界中のものづくりに貢献している企業です。

金属3Dプリンターへの参入は2014年。株式会社OPMラボラトリーを傘下に入れパナソニック株式会社とともに3年間をかけて作った基本技術を手に入れ、精密金属3Dプリンタ「OPM250L」を投入した。

松浦機械工作所の「LUMEX」もOPMラボラトリーとパナソニック株式会社との共同開発した商品なので酷似している。

放電加工設備の実績で有名な会社なので、放電加工業などへの販売網は大きい。また、設備生産力もあるので設備の納期は若干短い。

注目すべき点は造形範囲。2016年に販売された「OPM350L」は造形範囲が350mm×350mm×350㎜に広がったところです。大型化、多様化するニーズに対応してくれたことは非常に嬉しい。

また、最新の金属3Dプリンター「LPM325」は世界で初めて複数の金属粉末の造形に対応できるものとしてリリースした。内部には金属粉末の供給、回収、ふるいを搭載し安全環境面でも前進。

またオプションとして造形物の状態や各部の稼働を監視する機能も搭載できる。

日本の金属3Dプリンターとして世界の技術に負けないものとなる。

お問い合わせはこちらから

パウダーベッド方式

アスペクト

アスペクト

株式会社アスペクトは1996年11月18日に創業されました。次世代素材等レーザー加工技術開発プロジェクトを受けチタンやアルミニウムなどの金属粉末を材料として高品質・高リサイクル性の造形を行うために、高真空の造形環境を実現することが可能な金属3Dプリンターを開発し、チタン合金粉末から高速、高精度かつ要求強度を満足した生体用部品(人工関節)を成形することなどに取り組んできました。

ベースプレートにベースヒーターを採用し、ユーザー側で操作できたり、5個の赤外線センサーにより、温度制御が出来たり、かゆいところに手が届く金属3Dプリンター「RaFaEl-HV300F」です。

チタン材をレーザー焼結で造形すると必ず大きな歪みが生じます。それを改善するためのヒーティングは大事になります。また酸素濃度もチタンには影響をもたらしますので真空プロセスになっています。

チタンやアルミを造形する際は非常に有効な金属3Dプリンターだと言えます。ラインナップも3種類あり、小さいものから大きな造形物までカバーできます!

お問い合わせはこちらから

パウダーベッド方式

Aconity3D

Aconity3D

Aconity3D社はドイツのノルトライン=ヴェストファーレン州のアーヘンに位置し、RWTH大学とフラウンホーファーの研究機関に囲まれています。

Aconity3D社はユーザーの要件に応じてカスタマイズしてくれるのが大きな特徴です。既存のメーカーでは考えられない事でしたが、非常にありがたい仕組みです。

機種は大きく分けて3種類あり「AconityMINI」バージョン(造形サイズ∮140×200)は初心者モデル、「AconityMIDI」バージョン(造形サイズ∮250×250)は研究開発にも使用できるハイブリッドバージョン、「AconityONE」バージョン(造形サイズ∮400×400)は機能的な完成部品の製造用のプロフェッショナルマシンになっています。

機種によっても多少異なりますが、基準プレート予熱温度が200℃~1000℃まで上げられますので、今まで残留応力で困っていた材質や造形サイズに対応できる可能性が非常に高いです。

対応できる材質も多く、Hastelloy X、IN625、IN718、IN939、AlSi9Cu3、AlSi12、AlSi7Mg、AlSi10Mg、TiAl6V4、TiAl6Nb7、TiGd、CoCr、CoCrMP1、CoCrSp2となっており、その他多くのパラメーターが開発されています。

複数レーザーも搭載されている機種もあり、レーザーの出力も選べます。何かと開発される企業様には最適な機種となることでしょう。

日本での販売店は「株式会社エイチ・ティー・エル」になっています。

お問い合わせはこちらから

パウダーベッド方式

AddUp

AddUp

AddUpはフランスのファイブとミシュランの2つの産業グループが出資し、2015年に創業しました。

パウダーサイズ(最大10〜15 µm)を使用でき細かな再現性に優れた金属3Dプリンタ-になります。

造形サイズは350 x 350 x 350で500WのYbファイバーレーザーを搭載しております。レーザースポット径が35μmとかなり小さいので精度±0.03 mmと言われております。

使用材料はステンレス鋼、マルエージング鋼、ニッケル合金、チタン合金、アルミニウム合金なので他社とはあまり変わりませんが、部品の品質に影響を与える生産パラメータを含むビッグデータタイプのデータ処理ソリューションが利用可能とありますので非常に興味深いです。

まだまだ情報が少ないですが、一つ言えることは繊細な造形には非常に優れた造形品質を発揮できるものと思われます。

お問い合わせはこちらから

パウダーベッド方式

Farsoon Tecnologies

Farsoon Tecnologies

Farsoonは、アメリカテキサス州でユーザーが世界の積層造形技術の範囲を革新および拡大する自由を可能にするオープンプラットフォームシステムを作成するという明確なビジョンとコアコミットメントをもって設立されました。

これまで不可能だったレベルの自由と柔軟性を可能にする設備になっているそうなので汎用性は高いと言えるでしょう。

500WYbファイバーレーザー、高精度カスタムスキャンアルゴリズム、航空宇宙、自動車、および医療アプリケーションを含む要求の厳しいお客様にとって都合が良いと言われています。

レーザースポット径は70μm~200μm。積層厚みは20μ~100μm。

造形材質はSUS316L、7-4PH、5-5PH、CoCrMoW、CoCrMo、Ti6Al4V、TA15、AlSi10Mg、マルエージング鋼、CuSn10、GH3536、FS IN718、FS IN625等。

ラインナップはFS421M(造形サイズ425*425*420)、FS301M(造形サイズ305*305*400)、FS271M(造形サイズ275*275*340)、FS121M(造形サイズ120*120*100)、F624M(造形サイズ620*620*1100)などがあります。

造形サイズラインナップが多いので造形したいサイズによって機種を選べるのがうれしいですね。

お問い合わせはこちらから

パウダーベッド方式

Velo3D

Velo3D

Velo3D社は米国カリフォルニア州で2014 年に設立された3Dプリンタメーカーです。

Velo3D社が開発したPowder Bed Fusion方式を採用した「Sapphir」シリーズは「サポートレス」をはじめとする他メーカー装置にはない機能を持ち合わせた革新的な3Dプリンタで、今までさんざん課題としてきたサポート材がいらない、金属3Dプリンタ-です。

造形エリアはΦ315×400と大きく、サポートレスで造形品が出来上がるので、Z方向にも積み重ねることが可能で、最小肉厚も0.15mm。更にアスペクト比は1:300と脅威的な数値です。

金属パウダーの敷き詰め方がミソのようですが、残念ながら詳しい情報はまだ入手出来ておりません。

切り離す手間も、サポート除去する手間もほとんどありませんので、効率的な金属3Dプリンターであることには違いがありません。

実際に出来栄えを見ましたが、今まで不可能だった形状が出来ていることに大変びっくり致しました。

まさにパウダーベッド方式の革命です。

ソフトウエア的にレーザーのオーバーハング量を調整することによって難しかった形状を作り出すことに成功。本当に素晴らしいです。

しかし、価格が2億と高いため、すでに量産を検討されている企業様や今までの金属3Dプリンターではできないものを作りたいといった企業様向けになってくると思います。

これ以上の詳しい情報はこれからだと思います。販売店は「大陽日酸株式会社」で、すでに日本に導入し山梨の方で展示や造形を行っているようなのでアクセスしてみて下さい。

お問い合わせはこちらから

パウダーベッド方式

HBD

HBD

ハンバン3Dテック株式会社(HBD)は広東省の美しい中山市に本社を置き、金属3D印刷(選択的レーザー溶融)装置のR&D、製造、販売している企業です。

HBDは、最先端のアプリケーションテクノロジーとエンジニアリングの強みを備え、航空宇宙、医療、歯科、整形外科、ツール、自動車、個別にカスタマイズしています。

ラインナップはHDB-100(造形サイズ105×105×100)、HBD-250(造形サイズ250×250×300)、HBD-400(造形サイズ280×280×400)、HBD-150(造形サイズ150×150×200)などがあります。

材料はステンレス鋼、クロム合金、チタン合金、アルミニウム合金、ニッケルベース合金、チゼル工具鋼などに対応しています。

造形サイズでかなり細かくカスタマイズしてくれるのでやりたいことが決まっていればサイズで選ぶといいかもしれません。

2007年から、HBDでは、金属3Dプリンタ-業界に参入し、13年間の技術的蓄積あります。

お問い合わせはこちらから

パウダーベッド方式

ZRapido

ZRapido

Zrapid Technologies社は2011年に中国江蘇省で設立されました。

中国での3D造形技術の権威である「周 宏志」博士によりハードウェアからソフトウェア、材料に至るまで提供しています。

驚くのは価格帯です。今までは1台1億と言われてきた金属3Dプリンターですが、ZRapidoの金属3Dプリンターは4000万円とのことです。

日本国内では株式会社DOHOが総代理店を務めており、工場見学、造形サンプルなども実施しております。

すでに色々なラインナップを揃えており、iSLM280(280×280×350)、iSLM160(150×150×200)、iSLM420D(420×420×450)、iSLM500D(500×400×800)、があり、小さなものから大きなものまで造形できます。

展示会でお話を聞いてきましたが、非常にシンプルに作り込みをされているようですでに日本でも2台の販売実績があるそうです。

ドイツのIPG社のファイバーレーザーが搭載されており、レーザーの信頼性においては高いと言えます。

造形品質は残念な部分もありましたが、注目に値する金属3Dプリンターと言えます。

数年後には世界で使われているのかもしれません。

お問い合わせはこちらから

パウダーベッド方式

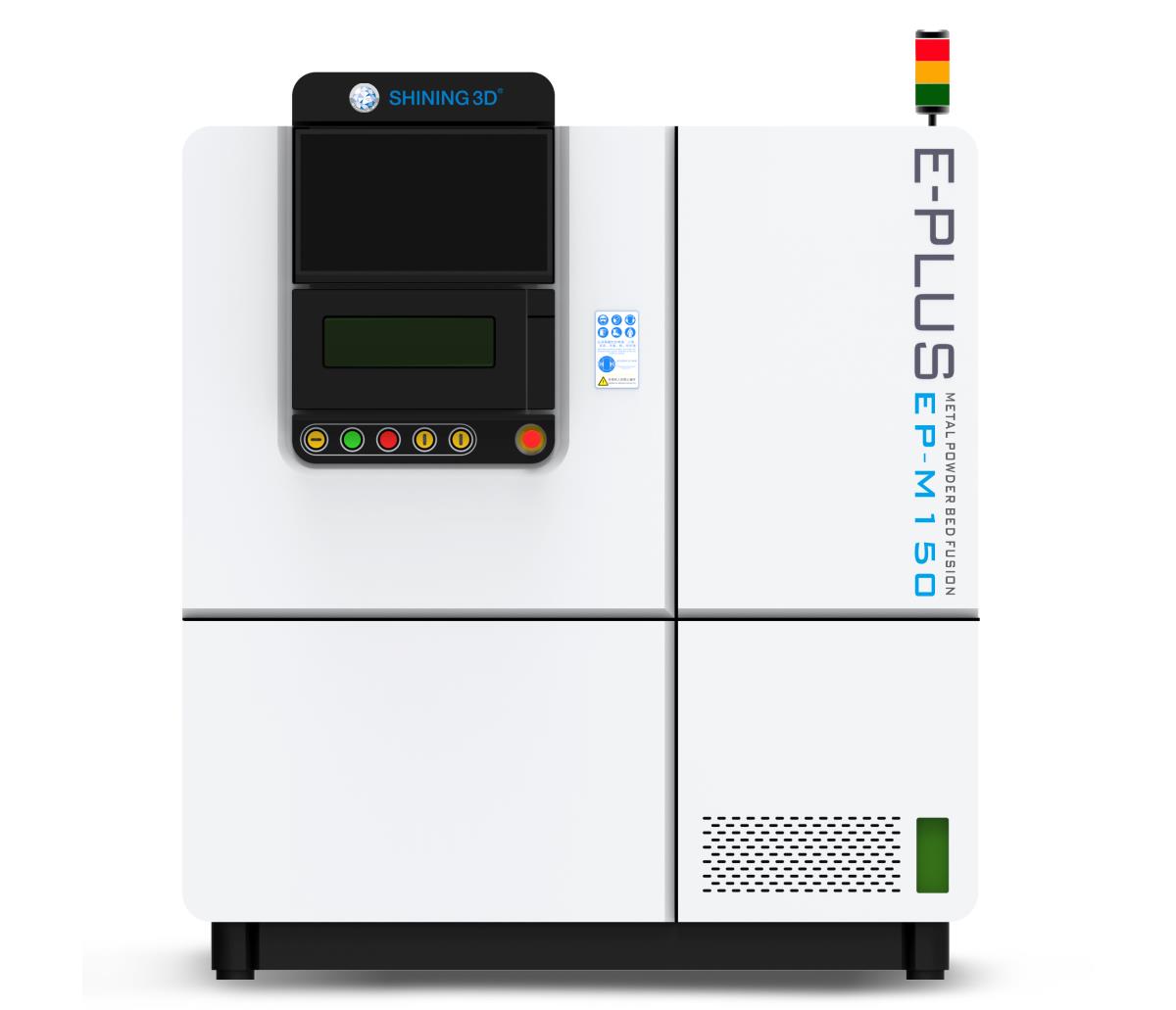

SHINING3D

SHINING3D

SHINING3Dは2004年に設立。中国の杭州に本社を置いています。

設備はコンパクトなのが特徴で、医療、歯科、宝石産業に適した金属3Dプリンターと言えます。

EP-M150 技術仕様

モデル名:EP-M150

技術:SLM 3Dプリント

レーザー:200W

スポットサイズ:40〜60μm

スキャン速度:8m/s

ビルド容積:Ф150×80mm、Ф150×120mm

レイヤー厚:0.02mm~0.1mm

対応素材:ステンレス鋼、マルエージング鋼、ニッケル基合金、チタン合金、コバルトクロム合金、アルミニウム合金、銅合金

ガス供給:アルゴン/ N2保護

平均ガス消費量:1L/min

電源:220V; 12A; 50/60Hz; 3KW

入力データ:STLまたは他の変換可能ファイル

本体重量:800kg

本体寸法:1750(L)×780(W)×1900(H)mm

金属3Dプリンターの世界では安ければ安いだけ理由があったりします。

残念ながら実機も造形品も観たことがないですが、機会があればまた追ってお話させて頂きます。

お問い合わせはこちらから

パウダーベッド方式

Intech

Intech

2012年にインドで設立されたIntechAdditive Solutionsは、航空宇宙、自動車、一般工学、医療などの業界向けに、コンセプトデザインから完全に機能する生産部品までのソリューションを提供し、国内市場とグローバル市場の両方にメタルAMサービスを提供している企業です。

そのIntechはiFusionSF1 Metal 3Dプリンターをリリース。

心臓部は、IPGレーザー、ScanLab光学系、ベッコフオートメーションなどの業界ゴールドスタンダードコンポーネントとして認められており、比類のないパフォーマンス、高精度、高度な安定性と信頼性を提供しています。

DMG森精機が出資している企業としても知られています。

お問い合わせはこちらから

パウダーベッド方式

SISMA

SISMA

SISMAはイタリアで1961年に創業し、イタリアの最大レーザーメーカーです。

レーザーシステムの新しい道を模索し金属3Dプリンタ-に参入しました。

リリースした金属3Dプリンタ-は「MYSINT 100」。

不活性ガスの安定した均一な流れを造り、消費を最小限に抑え最高の安定性を実現しました。

歯科や貴金属生産などに使われることが多いようです。

日本にはまだ情報が少ないのでまた情報が入り次第UP致します。

お問い合わせはこちらから

パウダーベッド方式

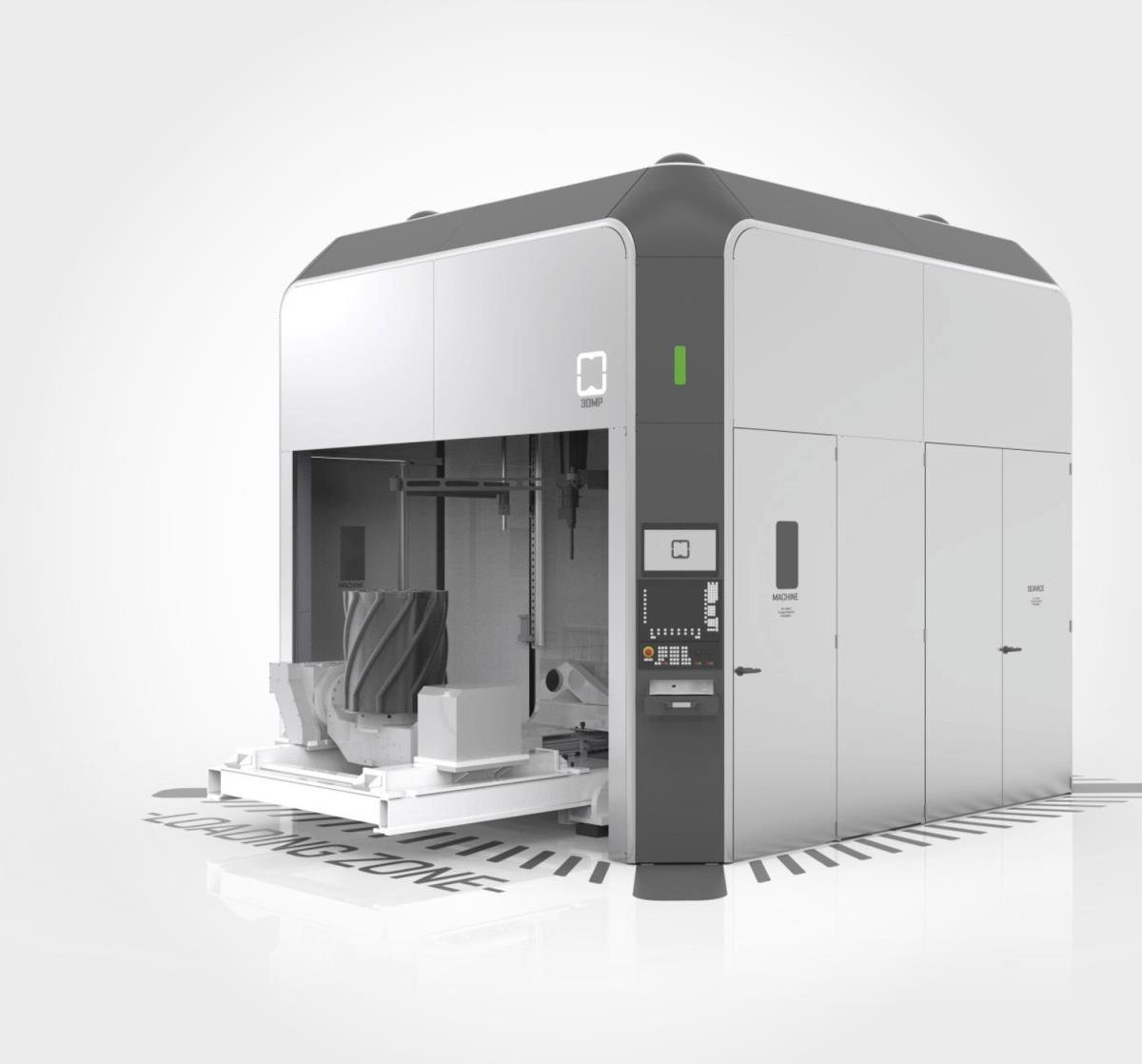

DMG森精機1

DMG森精機1

日本の工作機械をけん引するDMG森精機からも粉末積層造形の金属3Dプリンターが販売されております。ドイツのREALIZERの株式を50.1%取得して子会社化したことによりこの分野に参入し金属3Dプリンタ-をリリース。その後改良を加え「LASERTEC 30 DUAL SLM」、「LASERTEC 30 SLM 2nd Generation」、「LASERTEC 12 SLM」ををリリースしています。展示会などでご覧になられた方も多いかと思います。

造形範囲は既存の一般的な金属3Dプリンタ-より少し大きく300 × 300 × 300 mm。20~100 μmの積層厚さにより、高精度な3D部品造形を実現します。

今まで数々の金属3Dプリンタ-を見てきましたが、世界最高峰の金属3Dプリンタ-と評価しています。

それは、パウダー供給とパウダー回収機構をカートリッジ内におさめた材料粉末調整システムを搭載しておりますので、簡単にパウダーを交換することができること、造形チャンバー内の酸素濃度を0.1%以下まで下げる時間が既存の金属3Dプリンタ-の中で最も早いこと。レーザースポット径が50μm~300μmまで可変できること。そしてフィルター交換時間3000時間以上、そしてパラメータ開発を可能とする「OPTMET」が搭載されること。

日本のユーザーの意見を取り入れた日本に合った金属3Dプリンタ-です。

その貪欲な姿勢は既存金属3Dプリンタ-メーカーを超える勢いがあります。

お問い合わせはこちらから

パウダーベッド方式

BeAM

BeAM

BeAMは、フランスのストラスブールに本社を置く、Directed Energy DepositionマシンのグローバルOEM企業で、新世代のDEDソリューションを構築する目的で2012年に設立され、オートデスクと連携して、オンデマンドで仕様に合わせて部品を迅速に製造もしています。

何度か日本の展示会でも見かけておりますが、情報は非常に少ないのが現状です。

情報が入り次第アップしていきます。

お問い合わせはこちらから

指向性エネルギー堆積法

ニコン

ニコン

株式会社ニコンは光学機械の国産化をめざして1917年に創立された会社です。精密・光学のリーディングカンパニーを常に目指し、新たな領域に挑戦し続けるニコンですが、金属3Dプリンター「Lasermeister 100A」もリリースしました。

光加工機「Lasermeister 100A」は、ものづくりに新たな市場と産業を創出することを目的に開発され、高品質・小型化・低価格化を実現した。

また、高さ1.7メートル、床面積約0.64平方メートルと、設置場所の省スペース化を実現することにより企業や学校の研究施設、一般的なオフィスなど様々な場所への導入が可能な金属3Dプリンターになる。

造形材料はステンレス(SUS316L)。最大造形サイズは297mm x 210mm x 200 mmと意外と大きめだ。それは半導体露光装置によって培われた高度な光利用技術と精密制御技術を活用したことにある。

また造形・肉盛りといった金属3Dプリンターの要素から、マーキング、接合、さらには研磨まで、レーザーによる様々な金属加工を高精度で容易に行うことができる。

新たな進化を遂げた金属3Dプリンター。価格は3000万円前後と非常に金属3Dプリンターの中ではリーズナブルな設定だ。

お問い合わせはこちらから

指向性エネルギー堆積法

スギノマシン

スギノマシン

株式会社スギノマシンは、1956年04月06日設立の代表取締役 杉野 太加良が社長/代表を務める企業。ウォータージェット洗浄・切断装置、湿式・乾式微粒化装置、精密ドリリングマシン、CNC小型マシニングセンタ、自走型極限作業ロボット、鏡面仕上げ工具等の開発、製造、販売、技術コンサルなどが主な事業内容だが、2019年9月、DED(Direct Energy Deposition)方式の金属3Dプリンター機能を搭載した小型同時5軸マシニングセンタ「XtenDED」をリリースした。金属の積層造形から切削加工まで1台で完結できる複合加工機なので、航空機部品や金型部品の補修ができる金属3Dプリンターとして期待されている。

金型や部品補修は技術者の減少により補修ができる企業が減りつつあったが、金属3Dプリンタ-での補修が出来るようになれば、標準化でき補修がだれでも行えるようになり嬉しさは大きい。

また、ノズル先端より噴射される金属粉をレーザーで溶融・凝固させながら肉盛りするDED方式により、異種材料を組み合わせた積層造形が可能です。また、同時5軸制御による複雑な形状を造形が可能となる。

設置スペースは約7.8平方メートルと、3Dプリンターとマシニングセンターを別々に購入する一般的なケースと比べて半分程度とのことで、新規導入の際にレイアウトにも嬉しい。

レーザーの出力も1000Wと大きく、どんな金属材料でも対応できそうです。

お問い合わせはこちらから

指向性エネルギー堆積法

DMG森精機2

DMG森精機2

DMG森精機ではパウダーベット方式とは違うパウダーノズル方式(一般的にはレーザーメタルディポジション方式)を日本で最初にリリースしました。

名前は「LASERTEC 65 3D」。積層造形機能を組み込んだ複合型の5軸加工機というコンセプトです。積層造形はもちろんのこと、航空機や医療などの複雑形状部品の修復、耐食・耐磨耗コーティングなどさまざまな用途に使えます。

ワンチャッキングでで積層から仕上げまでの工程を1台で行うことが可能なので、自動で完全部品の生産などを行える。

また傷ついたり欠けたりした金型や部品などの修復も可能になるため、溶接工が集まりにくい将来を見据え導入する企業もある。

パウダーベット方式に比べ造形速度は最大で20倍高速化出来ており、今後の金属3Dプリンターの導入には一考したい。

お問い合わせはこちらから

指向性エネルギー堆積法

ヤマザキマザック

ヤマザキマザック

ヤマザキマザックは日本の工作機械メーカーとしていち早く海外生産を開始し、海外にも複数の生産拠点を設け、工作機械メーカーの中で唯一グローバルな生産体制を確立した企業です。

2014年にハイブリッド複合加工機「INTEGREX i AM シリーズ」を発表し金属3Dプリンタに参入し、研究開発(R&D)部門などを中心に導入を進めてきました。

切削加工機と金属3Dプリンタの機能を併せ持つハイブリッド型の金属3Dプリンタ複合加工機で見本市などで注目を集めた。

積層方式はノズル先端から噴出する金属粉をファイバーレーザーの熱で母材ごと溶融、凝固させて積層する「LMD方式(レーザーメタルディポジション)」なので、スピードも速く、また材料を選ばない。5軸テーブルや旋盤で位置決めされどの角度からも積層出来るのが特徴です。

またLMD方式では、母材と異なる金属を強固に接合することも可能なので使い道は自由。新しい工法として確立する可能性を秘めている。

ラインナップも豊富で、粉末積層造形法ではできなかった大型化にも成功。航空宇宙分野での普及に期待が出来る。

お問い合わせはこちらから

指向性エネルギー堆積法

オークマ

オークマ

オークマ株式会社は1989年に「大隈麺機商会」を興し、製麺機の製造・販売を開始した企業です。今では工作機械のリーディングカンパニーとして、高精度・高剛性のNC旋盤・ マシニングセンタ・複合加工機から独自のCNC装置まで、幅広い製品を提供している。

金属3Dプリンタへの参入は2017年。「MU-6300V LASER EX」と「MULTUS U3000 LASER EX」の開発、リリースをしました。

大きな特徴はレーザーを用いた焼き入れ工程まで行えることでミーリング、旋削、研削加工に、焼入れ、金属積層造形までを移動させることなく究極のワンチャッキングマシンとなっていることです。

またレーザーは自社開発ではなく、レーザーの技術をもったTrunpf製を使うことにより、密度にもこだわっている。

またCNC制御装置OSPにより、精度が必要な時はスポット径を小さく、時にはスポット径を大きくという変更が行えるようにしたため、さまざまな形状の造形を効率よく精度高く作り出すことができる。

金型修正としてもユーザーに受け入れられたことから、海外での金型修正にも一役買いそうな金属3Dプリンタとなっている。

お問い合わせはこちらから

指向性エネルギー堆積法

東芝機械

東芝機械

東芝はは2014年からTRAFAMに加入し、経済産業省およびNEDOの研究開発プロジェクトにて金属積層造形装置の開発を進め、このたび小型から中・大型部品まで幅広い対応を可能とする金属3Dプリンタ「ZKシリーズ」を発売している。

「ZKシリーズ」は金属粉末を供給しながら造形する指向性エネルギー堆積方式を採用し、200×200×200mmの小型部品から1000mm以上の大型部品まで造形が可能となっている。

「ZKシリーズ」は1~6kWの高出力レーザに対応可能な自社製光学ヘッドおよび材料の金属粉末供給量を増加し、高い収束性を実現した自社製ノズルを採用することで、高速造形、高精度な造形が可能とのこと。

シリーズ内容はZK-P202(造形サイズ200×200×200)、ZK-T403(造形サイズ800×500×300)、ZK-T2010(造形サイズ∮2000×1000)となっており、ステンレスやニッケル、チタン合金などの材料に対応可能で、異種粉末の併用による複層化が出来る。

販売価格は5000万~とのことです。

お問い合わせはこちらから

指向性エネルギー堆積法

三菱重工工作機械

三菱重工工作機械

三菱重工工作機械では指向性エネルギー方式の金属3Dプリンタ-「LAMDA」を発売している。

三菱重工工作機械は国立研究開発法人 新エネルギー・産業開発機構(NEDO)から技術研究組合次世代3D積層造形技術総合開発機構(TRAFAM)が受託した技術開発事業の成果を、三菱重工工作機械が活用し開発。

軽量化に対応し続ける航空機産業や、最先端技術を求め続ける自動車産業において世界的な需要に応える。特に世界で急成長している3Dプリンター市場を牽引する米国において、認知度を高め参入をはかっている。

この機種ではモニタリングフィードバック機能およびローカルシールド機能という2つの機能を世界で初めて搭載し、造形品質の安定性の向上、難しかった大型部品の造形が可能となっています。

初号機を2019年3月に地元の滋賀県工業技術総合センターに納入し、両者で連携して3D金属積層造形に関する技術のイノベーション創出に取り組んでいます。

LAMADAシリーズはLAMDA200(造形サイズ200×200×200)、LAMDA500(造形サイズ500×500×500)、LAMDA2000造形サイズ(2,000×1,500×1,600)で、レーザー出力は1kw、2kw、4kw、6kwとなっている。

お問い合わせはこちらから

指向性エネルギー堆積法

Insstek

Insstek

韓国の金属3Dプリンタ-メーカーInssTekは,複数の金属パウダーを使用できるDED(Direct Energy Deposition)方式の金属3Dプリンターを提供している。

レーザー出力は1kW,2kW,3kWの3種類になっており、2種類の材料を用いて5軸加工ヘッドにより複雑な形状のプリントにも対応している。

2013年には日本のユーザーも韓国を訪れ見学をしている。

チタン,鉄,ステンレス,ニッケル,ハステロイ,銅,コバルトなどの金属に対応でき、ヨーロッパやロシアなどに納入実績があります。

日本にはまだ代理店がないため、探している最中とのことです。

2020年2月に開催された次世代3Dプリンター展で見かけ、色々話を伺わせて頂いたがまだ情報が足りない。

お問い合わせはこちらから

指向性エネルギー堆積法

OPTMEC

OPTMEC

OPTMEC社は米国ニューメキシコ州の3Dプリンターメーカーで1982年に創業しました。

Optomec社からの発売されたのは「LENS CS 800」で、最先端のDED処理機能を組み込んでおり、中規模から大規模の工業用部品処理に最適なシステムです。

最大3 kW(標準は500W)レーザー出力と新しいLDH 3.Xデポジションヘッドを備えたこのシステムは、低出力での堀の深い形状部品の輪郭から、高出力、高堆積率のクラッディングアプリケーションまで、幅広い処理能力を備えています。

造形サイズは800 x 600 x 600 mm。最大5軸で同時に動作できます。

パウダーベッド方式よりも10倍速く、5倍安価に造形することができるそうです。

またベンチマークテストでも、パウダーベット方式と指向性エネルギー方式を比較して、優れた機械的特性と疲労特性を持つ完全高密度材料が出来ているそうです。

お問い合わせはこちらから

指向性エネルギー堆積法

RPM INNOVATIONS

RPM INNOVATIONS

RPM INNOVATIONS は2013年に親会社のRPM&associatesからスピンオフして設立された会社です。

RPM INNOVATIONSの金属3Dプリンターを購入したお客様には、国防総省、航空宇宙産業、石油・ガス、関係になります。その理由は高さ2100㎜が造形できるからでしょう。

またRPMの管理およびエンジニアリングチームは、従業員が効率的かつ競争力のある作業を行うために、可能な限り最高のツール、機器、教育、作業環境を確保するために、生産プロセスを常に見直し、改善しています。

使用用途は、可動部品で、摩耗した金属部品の修理(一般的に修理不可能と見なされるシャフトのベアリング、シールなど)に多く活用されています。

複雑な形状を構築し、試作し、他の技術よりも短時間で部品を製造することができます。

お問い合わせはこちらから

指向性エネルギー堆積法

武藤工業

武藤工業

武藤工業は東京農工大学大学院工学研究院先端機械システム部門の笹原弘之教授と共同開発した、アーク溶接機と汎用アーク溶接ワイヤを使った金属3Dプリンタ「Value Arc MA5000-S1」をリリースしている。

「Value Arc MA5000-S1」ではニアネットシェイプを造型し、仕上げを切削加工で行うことで、従来の製造方法と比較して期間とコストを大幅に圧縮できるとのこと。

レーザーや電子ビームと違い高額ではなく、技術として確立しているアーク溶接を利用することで、1時間当たり100~500cc以上の高速造型、スが入りにくい高強度の造型ができる。

材料費が金属粉末の10分の1程度で、汎用品溶接ワイヤーを使用するため調達が簡単。

また金属の種類が豊富で物性データがすでに公開されており、マグネシウムなどの危険な金属へも対応できて、使用金属の交換が非常に簡単。

しかし、アーク溶接方式なので繊細な造形には不向きです。

パウダーベッド方式、メタルデポジション方式とは別物と考えたほうが良いが、コスト感が魅力的な金属3Dプリンターです。

お問い合わせはこちらから

アーク溶接方式

GEFERTEC

GEFERTECはドイツ ベルリンにて2015 年に設立されました。代表者はTobias Kruemberg 氏。

Wire Arc Additive Manufacturing (WAAM:ワイヤアーク式アディティブ・マニュファクチャリング)方式で積層造形装置を開発してきました。

3軸または5軸の動きは、コンポーネント体積の面で最大の柔軟性を発揮し、高品質の金属造形を可能にします。

そして

・カメラによるプロセス監視

・クレーンを介して簡単にロードおよびアンロードできるように機械から移動することができる作業テーブルとのロールアップドアを通してしきい値なしで地上レベルで機械へのアクセス

・アクティブ冷却を備えたベースプレート

・防音ハウジング

・統合されたケース換気および溶接ヒューム抽出システム

・オペレータに優しいユーザーインターフェイス

となっています。

最大質量3000kgの金属部品を最大3.0m³まで造形できますので大型部品の場合は注目です。

ラインナップはARC603、ARC605、ARC403、ARC405 造形サイズ等はGEFERTECのホームページでご確認ください。

販売代理店は大陽日酸になります。

お問い合わせはこちらから

アーク溶接方式

SCIAKY

SCIAKY

SCIAKY社は米国シカゴに本社を持つ企業で、航空宇宙向けの溶接においては有名です。

市販のソリッドワイヤで造形が出来ることが特徴です。

チタンおよびチタン合金、インコネル718、625、タンタル、タングステン、ニオブ、ステンレス鋼(300シリーズ)、2319、4043アルミニウム、4340鋼、ジルカロイ、70-30銅ニッケル、70-30ニッケル銅などが造形できるそうです。

長さ19フィートまでの高品質の大規模な金属構造物を数日で製造でき、材料の無駄がほとんどないとのこと。

従来の製造と比較して、材料費、リードタイム、機械加工時間(80%程度)を削減。

真空環境で造形するので、部品のシールドにアルゴンや不活性ガスを使用する必要もない。

デュアルワイヤーフィードプロセスにより、2つの異なる金属合金を単一のメルトプールに供給して、カスタム合金製の部品を作成できるなど他社にない特徴を持っている。

お問い合わせはこちらから

アーク溶接方式

Fronius

Fronius

Fronius International GmbHは、1945年にオーバーエスターライヒ州ペッテンバッハに拠点を置いたオーストリアの企業です。

1950年頃、Froniusは、マグネットヨーク制御を備えた最初の溶接変圧器を発売し、その後鋼とアルミニウムの熱接合が可能になり、アルミ車体の量産が容易になるという歴史を持っています。

アーク溶接プロセスに基づき、溶融ワイヤー電極によって形成された層を使用して、金属部品が製作できます。

電子ビームプロセスに必要な真空チャンバーなどの高価な特別な装置は必要ないとのこと。

費用対効果が高く柔軟に対応できる金属3Dプリンタで、工具コスト、加工時間、摩耗を低減できるため、全体の加工コストを削減できます。

お問い合わせはこちらから

アーク溶接方式

MELTIO

MELTIO

Meltio社は、ネバダ州ラスベガスに拠点を置くアメリカの会社である「Additec」と、3D分野で長い歴史を持つスペインの会社である「Sicnova」が参加して、新しい会社としてスペインで誕生しました。

Meltio社のの特許取得済みマルチレーザーテクノロジーにより、金属ワイヤーと粉末の両方を同じマシンで3Dプリントするなど、他の金属3Dプリンターでは不可能なことを実行できるのが「M450」です。

以前の溶接型金属3Dプリンタ-は精度に課題があり、普及には至らなかったですが、Meltio社の金属3Dプリンターでは精度を改善。同クラス最高の解像度を誇っています。

Formnext 2019で発売が開始され日本でも「日本バイナリー株式会社」が発売しています。

o機械の寸法 550mmx600mmx1400 mm

o造形サイズ 150mmx200mmx450mmです。

oヘッドごとの可変数のレーザー 3〜6

o600w〜1.2Kwのレーザー出力。

o半導体レーザー採用

o機械重量 200kg

市場に出回っているほとんどすべての市販の金属線および粉末と互換性があります。

本体にソフトウェアも搭載されていますが、ワイヤレスネットワークなどの接続によってPCからの制御も可能となっています。

お問い合わせはこちらから

指向性エネルギー堆積法 アーク溶接方式

Desktop Metal

Desktop Metal

2015年に設立された、米国の金属3Dプリンターメーカーで、米国マサチューセッツ州に位置しております。

金属粉末と熱可塑性のバインダーを混合した材料を積層して造形するFDM方式になり、この方式により世界の製造業を革新しようとしています。

いま日本でも注目されている金属3Dプリンターです。

その理由は価格が安いこと。そして造形後のサポート材除去が簡単であること。そして金属のラインナップです。

対応材料

◆SUS316L( ステンレス鋼 ) 耐食性( 特に耐孔食性 )、靱性、延性、加工性、溶接性に優れ、幅広い用途に用いられる。

◆17-4PH( 高強度 )ステンレス鋼 耐食性、強度、磁性があり、航空宇宙部品、医療器材など、耐食性と強度が求められるパーツに用いられる。

◆4140( クロムモリブデン鋼 ) 非常に優れた強度重量比を持ち、強度と硬度がある。構造管、歯車、クランクシャフトなどに用いられる。

◆Inconel 625( インコネル ) ニッケル合金。耐熱性、耐食性、耐酸化性、耐クリープ性に優れ、航空機ジェットエンジン、原子力産業タービン、自動車用マフラーなどに用いられる。

◆H13( 工具鋼 ) 強度、耐衝撃性、耐摩耗性に優れており、ダイカスト、鍛造に用いられる。

◆Cu( 銅 ) 高い導電性、熱伝導性、展延性、耐食性があり、導電部品など幅広い用途に用いられる。

最も注目すべきは工具鋼と銅。いままでできなかった鋼種ができるところが嬉しい。銅を待ち望んでいた企業様も多いと思います。

今まで手を出しにくかった金属3Dプリンターが使える時代になりそうです。

お問い合わせはこちらから

FDM方式

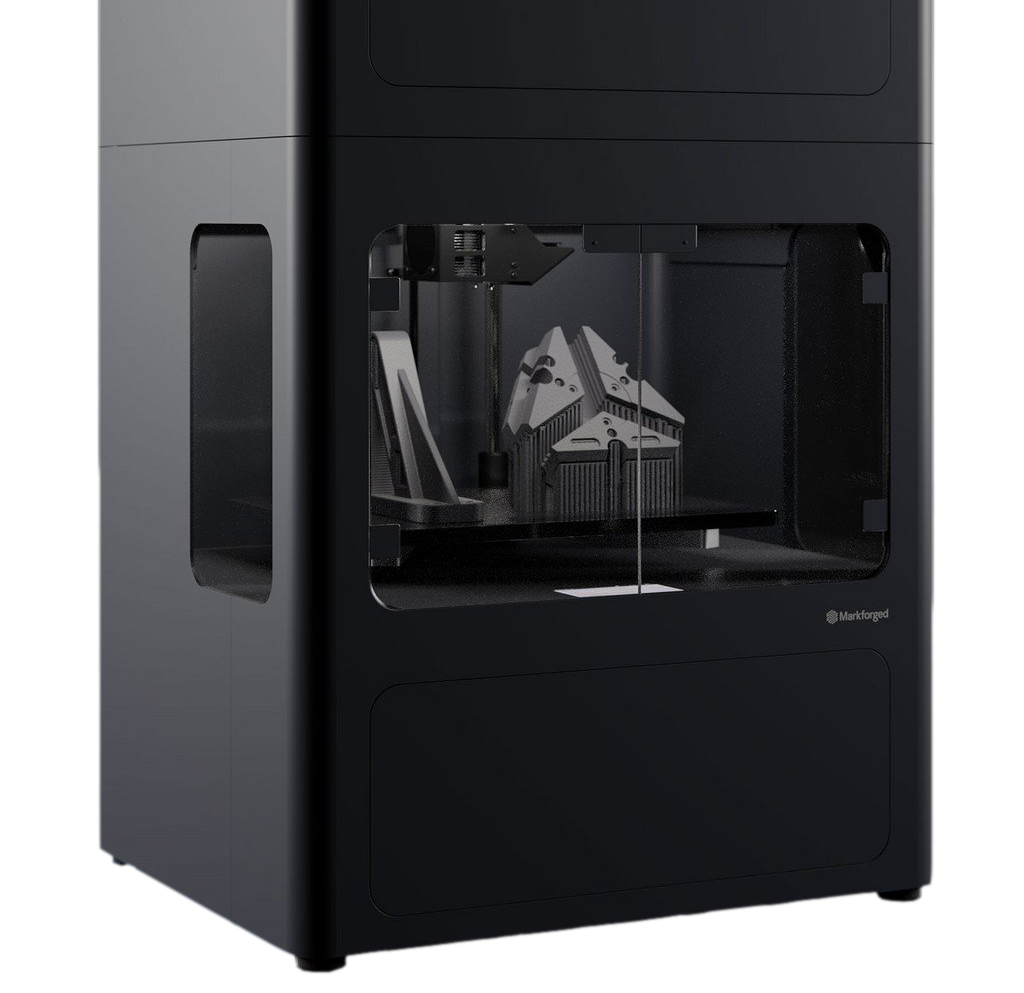

Markforged

Markforged

Markforgedは2013年に設立されました。高度なクラウドコンピューティング、最先端の材料科学でプロセス確信をした金属3Dプリンターです。

Markforgedのビジョンは、機能プロトタイプ、ツールを、より迅速な方法で製造し、効率を高めることです。Markforgedの投資家には、大手ベンチャーキャピタル企業やテクノロジー、オートメーション、自動車業界のリーダーが含まれ、世界的に注目されています。

もちろん日本でも注目されており、その理由は価格が安いこと。そして造形後のサポート材除去が簡単であること。そして金属のラインナップです。

リリースされているMETAL Xは、従来の金属3Dプリンターに比べて最大10倍、切削加工や鋳造などの従来の製造技術に比べて100倍低コストでの製造が可能だと言われております。

対応材料は

◆17-4 PH ステンレス 17-4 PHステンレスは、高強度、耐食性、および硬度を兼ね備えています。そのため、航空宇宙、医療および石油産業で広く使用されています

◆316L ステンレス 316Lステンレスは、耐食性と優れた溶接性をもち、マリンスポーツ関連の製品など海中で使用できるステンレスとして知られています。

◆H13 スチール H13は鋳造やツーリング用途に広く使用される熱間加工鋼です。 クロム、モリブデン、バナジウムの合金で、強度と耐熱衝撃性に優れています

◆チタン合金 Ti-6Al グレード5のチタンとして知られるTi-6Al-4Vは、高い引張強度と耐食性を必要とする軽量用途に最適です。機体部品など航空宇宙用途に広く使用されています。

◆インコネル 625 インコネルの強度と耐熱性を組み合わせることで、熱と圧力に強い耐久力を持つ合金です。ジェットエンジンや医療用途に使用されています。

◆A2 スチール A2スチールは、耐衝撃性に優れた空気硬化型です。Metal Xでは、パンチ、ダイ、フォームツーリングに使用しています。

◆D2 スチール 高炭素およびクロムを含むのD2スチールは、優れた硬度および耐摩耗性のために靱性を発揮します。そのため、切削工具や金型によく使用されています。

◆銅 銅は、熱伝導率、電気伝導度、延性、機械加工性が高い素材です。熱交換器だけでなく、電気および建設用途にも広く使用されています。

最も注目される材質は銅とアルミニウム。粉末積層ではかなわなかった材質のラインナップは魅力的です。

安全に手軽に低コストでメタルパーツを3DプリントするのがMarkforged社独自のテクノロジーです。

お問い合わせはこちらから

FDM方式

AirWolf3D

AirWolf3D

Airwolf 3Dはカリフォルニア州コスタメサに拠点を置く会社で、機械工学の学位を持つ弁理士の「Erick Wolf」と妻の「Eva」 によって2012年5月に設立されました。

低価格の金属3Dプリンタ-で卓上型という手軽さ。

ABS樹脂、PLA、ナイロン、ポリカーボネイトも金属もプリントできるという優れもの。(対応材料は40種類以上)

金属はステンレス材料(SUS316L)がリリースされており、引張強度561MPa、伸び53%というデーターも出ています。

すでに造形サイズに合わせ3サイズ用意されており、小型(300×220×229)、中型(305×305×280)、大型(305×305×578)を選ぶことが可能です。

金属の場合は造形後に脱脂&焼結が必要となりますので電気炉も合わせて購入する必要があります。

販売先は「日本バイナリー株式会社」となります。

お問い合わせはこちらから

FDM方式

FLASHFORGE

FLASHFORGE

FLASHFORGEは中国の浙江省杭州市西湖区にある3Dプリンター会社です。

基本構成はPLAおよびABSデスクトップ3Dプリンターですが、金属フィラメントに対応したデスクトップ型FFF方式3Dプリンターになっています。機種名は「Adventurer3X」です。

10万円を切る低価格帯3Dプリンターであるにも関わらず、金属フィラメントに対応しており、これまでと比べ気軽に金属部品をプリントできるのはすごい。

高性能なモータードライバーが使用されているため、稼働時の騒音レベルが45dBと、とても静かで、図書館内くらいの静かさなので、オフィスでもまったく気にすることなく稼働させることが可能です。また、周囲に匂いを排出させづらい仕組みになっているのも特徴です。

また、造形中プロセスを遠隔監視するためのカメラを搭載。スマートフォンやPCに無料アプリをインストールするだけで、どこからでもそのプロセスの進行状況を確認することが可能なんだそうです。

造形サイズは150*150*150mm。金属材料に関しての情報がないので入り次第アップしていきます。

販売店

AppleTree株式会社

株式会社エヌエスエス

お問い合わせはこちらから

FDM方式

ヘガネス

ヘガネス

ヘガネス社は200年以上前にスウェーデン南部のヘガネスで石炭採鉱会社としてスタートし、その後鉄粉のパイオニアとして常に世界の市場をリードしている会社です。

そんなヘガネスから新方式バインダージェット方式金属3Dプリンティング「 Digital Metal」が販売されております。

既に一般産業用途、自動車用途、航空宇宙用途、医科歯科用途、デザイン製品用途で試作から量産までの実績がありますが、日本ではあまり知られていないようです。

しかし、他の金属3Dプリンターに比べ解像度と表面品質はけた外れに素晴らしく、試作というより量産向けの設備なのかと感じました。

主な特長は

◆室温大気中で運転可能(保護雰囲気や予熱が不要です)

◆造形時のサポート不要(金属粉がサポートし、容易に除去出来ます)

◆高い寸法精度と繰返し精度(MIMと同等)

◆優れた製品表面品質(仕上げ工程無しでRa 6μm、最高Ra 1μmまで対応)

◆高い生産性(高速で多品種同時多層造形が可能)

と書かれている通り、解像度と精度に自信がある金属3Dプリンターだと思います。

アンダーカットやダクト、堀込み穴や内部構造を設けたりこれまで困難だったあらゆる複雑形状がバインダージェッティングにより容易に達成できるそうです。

お問い合わせはこちらから

バインダージェット方式

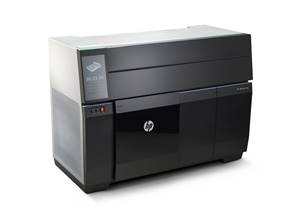

Hp

Hp

ヒューレット・パッカード (Hewlett-Packard Company) はコンピューターと電子計測機器の製造、販売を営んだアメリカ合衆国の企業で、HP(エイチピー)の略称で呼ばれる企業だ。

以前から噂が高かったバインダージェッティング金属3Dプリンターが発売されている。

レーザー方式の3Dプリントシステムに比べ50倍の生産性があり、量産に使えると言われております。

造形範囲は、430mmx 320mm x 200mmで、バインダーでの造形になる為造形中の歪みは発生しない。

Metal jetの生産性は従来のMIMに比べても驚異的なスピード誇ると言われていますし、Metal Jetで製作された部品がASTM規格に適合しているとのこと。まさにすごい金属3Dプリンタ-です。

価格は5000万円ほど。

未来志向の金属3Dプリンタ-だと言えます。

お問い合わせはこちらから

バインダージェット方式

ExOne

ExOne

ExOneは2005年に創業しアメリカに本社を置き、日本にも株式会社ExOneを置き、3Dプリンター、素材、サービスを顧客に提供するグローバル企業です。

Exoneでは大型部品の生産用に構築されており、800 x 500 x 400 mmを誇ります。

平均粒子サイズ(D50)が9ミクロンの超微粉末を使用し、高い部品密度と再現性を実現します。

自動車産業や航空宇宙産業、および防衛産業で用いられるインベストメント鋳造部品の製造にも利用できるとしています。

材質はステンレススチール316L、304L、17-4PHを含め、ExOneがリリースした6種以上の金属素材を造形できます。今後インコネル718や625なども正式リリースされると思います。

お問い合わせはこちらから

バインダージェット方式

XJet

XJet

XJetはイスラエルの「シリコンバレー」の中心地であるレホヴォトに設立されました。

密閉されたカートリッジの液体「インク」に懸濁された固体金属ナノ粒子を使用した液体金属の3Dプリンタ-「Carmel 1400M」を発売している。

Carmel 1400Mは、XJetの革新的なNanoParticle Jetting™(NPJ)テクノロジーを活用しこれまでにないレベルの詳細、仕上げ、精度を備えた最高品質の金属AM部品を造形できます。

また、サポート材料を簡単に除去できるため、後処理の必要性が大幅に減少し、大幅なコストと時間の節約につながるそうです。

レーザ方式の金属3Dプリンタより5倍速く精度も桁違いとのこと。まだ見る機会に恵まれていないが新たな手法として注目を集めることは間違いない。

お問い合わせはこちらから

液体金属堆積法

Xerox

Xerox

あの日本でも有名なOA機器メーカー「Xerox Corporation」がいよいよ金属3Dプリンターへ参入してまいりました。

Xeroxからリリースされた液体金属3Dプリントシステム「ElemX」は原料のワイヤーを、1200℃の溶融金属に電磁パルスを発生させ、ノズルを使用して材料を一滴ずつ正確に堆積させる方法の金属3Dプリンターです。

従来の金属粉末積層法に比べ安全性が高いと言われています。

現在米国海軍大学院に導入し様々な知見をフィードバックしさらなる改善を施そうとしています。

もちろん軍事目的としていますので信頼性の高い造形品を作ることを目指しています。

この技術が確立されれば今までできなかった分野への広がりもありそうです。

いよいよ金属3Dプリンターが生産設備化してきたのかもしれません。

お問い合わせはこちらから

液体金属堆積法

SPEED3D

SPEED3D

SPEE3D社はオーストラリアビクトリア州メルボルンにあり、世界最高速の金属3Dプリンタ-を開発しています。

そ手法が今までとは全く違っており、レーザーやビームで金属を溶かすのではなく、「超音速3D堆積法」という新たな金属3Dプリンタ-で、ロケットノズルが空気を音速の3倍に加速し、金属粉末が注入されて、6軸ロボットアームによって操作され積層していきます。

この方法では、互いに衝突する粒子の純粋な運動エネルギーにより、粉末が結合して、鋳造よりも優れた冶金学的特性を持つ高密度部品が形成されるので、今までの既存金属3Dプリンタ-ではできなかった純銅、ブロンズなどが造形できます。

造形速度は世界最高というだけあり、既存の金属3Dプリンタ-と比べると100倍~1000倍と言われております。

機種は「LIGHTSPP3D」(造形サイズ300×300×300)と「WARPSPEE3D」(造形サイズ∮1000×700)があります。

吹き付けスポット径が6mmなため、薄い壁などは造形できませんが、大きなものをより早く造形することには非常に長けています。

まだ情報が少ないですが、入り次第アップしていきます。

販売店さんは「日本バイナリー株式会社」です。

お問い合わせはこちらから

超音速堆積法

まとめ

金属3Dプリンターにはメーカーの特徴やコンセプトが存在します。それを見極めて選ばなければやりたいことがやれなかったり、苦労したりします。

材料のラインナップ、ランニングコスト、造形時間、サービスの体制なども選定基準にされることをお勧めいたします。

また、まずやりたいことを明確にしてから選定する必要があるので、それを基準として考えなければなりません。

たくさんの金属3Dプリンターがあるからこそ慎重に見極めたいですね。

それにしても中国の金属3Dプリンターがどんどんリリースされてきております。

価格が安いところが魅力的ですが、品質が一番大事なので、注視していきます!

お問い合わせはこちらから

金属3Dプリンターのランニングコスト

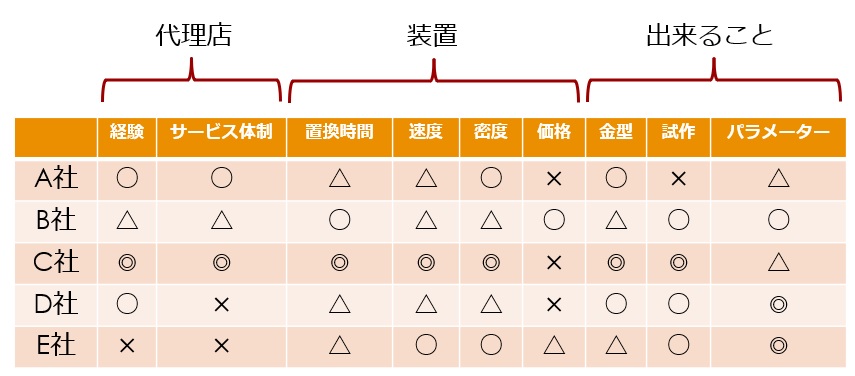

上記のマトリックス表にまとめて各社を比較するとより良い選択が出来ると思います。

この表は弊社の考えに基づいて作られたものですが、御社独自のマトリックスを考えていただき、実際の機種を見て、またテスト造形を行い選定することをお勧めいたします。

安い買い物ではありませんので、慎重に選定しましょう!!