はじめに

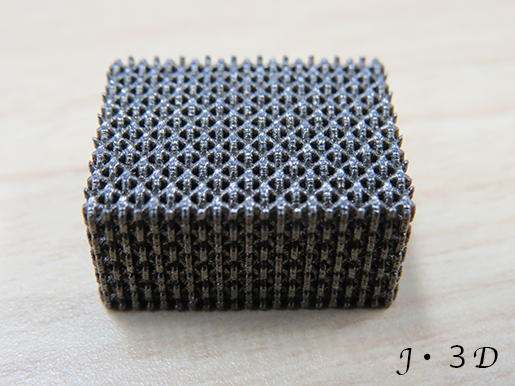

金属3Dプリンティングとトポロジー最適化などを組み合わせることで、設計の自由度が格段に広がり、今までになかった設計を生み出すことができると言われています。

海外ではたくさんの事例があり、航空機や自動車、医療機器などで盛んに使われるようになってきました。

3Dプリンターの可能性はどこにあるのか??

可能性を順に解説いたします。

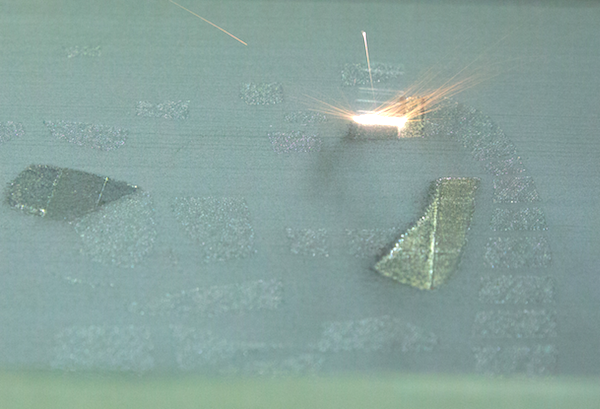

軽量化部品の製造

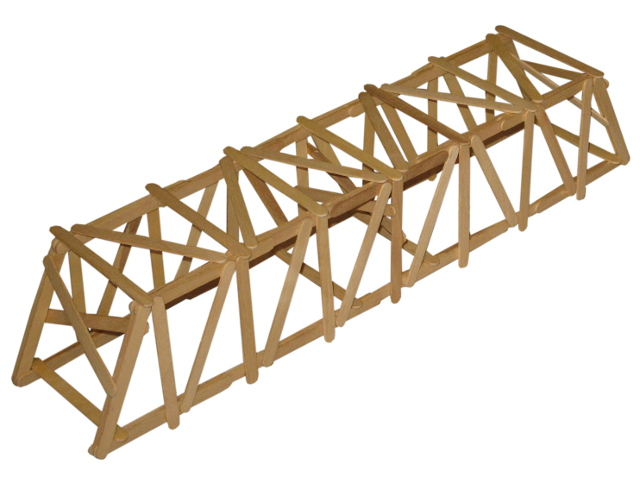

金属3Dプリンターは中空部品を作ることが可能です。

その中空部分にトラスブリッジ(写真)のような形状を入れ、軽量化だけでなく、強度も担保することができるのです。

その強度は個体の金属壁と変わらないほどの強度になりますので、航空機や自動車などの軽量化には日本でも今後期待される効果となります。

3Dプリントによりいままでになかった自由な形状を製造でき、革新的な新しいデザインを生み、または複雑さと故障のリスクを排除するために、複数のサブアセンブリを組み合わせることも可能性として挙げられます。

お問い合わせはこちらから

カスタムメイドパーツ

金属3Dプリンターでは、義肢や人工骨、歯科などのヘルスケア業界で様々な活動ができるようになりました。

その理由は積層造形医療機器開発ガイドライン2015が経済産業省から出たことによります。

積層造形医療機器開発ガイドライン2015はこちら

医療機器への金属3Dプリンターの適用はベルギーをはじめとして、各国で進んできましたので私たちはそれらを参考にして取り掛かることが可能です。

すでに日本でも歯科業界で金属3Dプリンターは使われておりますし、人口骨の開発も始まりました。

人それぞれに合ったカスタムメイド化された生体パーツが可能性として取り上げられる日が近くなります。

お問い合わせはこちらから

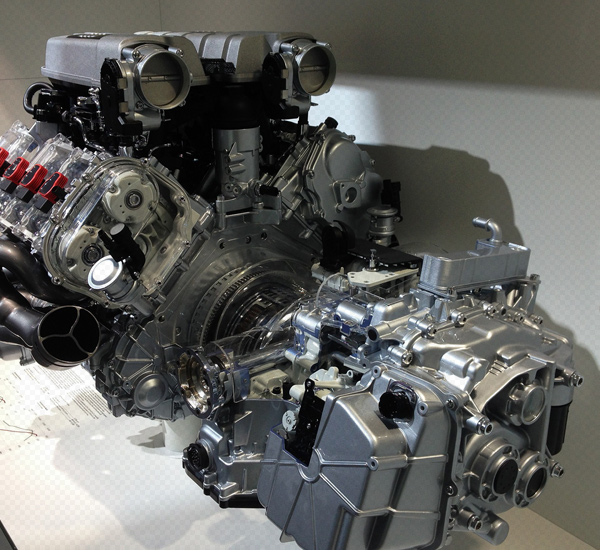

レガシースペアパーツの製造

レガシーという言葉は東京オリンピック決定時によく耳にしました。レガシーパーツとは簡単に訳せば「遺産部品」という言葉ですが、業界的言えばもう図面も存在していないような古い部品の事を指しています。

そんな古い部品一つのために型を作ることも、また型を保存することもお金がかかってしまうため、理想的ではありません。

しかし、金属3Dプリンターでは部品のCADファイルがある限り、スペアはオンデマンドで製造し、以前よりもはるかに低い単価でお客様に提供することができるのです。

日本の型企業様も多くの型を保管し、その費用が増大していることは問題、課題としてお持ちかと思います。

今までの部品もそうですが、今後の部品はデーターを管理し、必要な時に必要なだけを金属3Dプリンターが製造する可能性がみえてきた。

お問い合わせはこちらから

金属3Dプリンターで試作をする場合

早いからといってなんでも金属3Dプリンターで試作すればよいわけではありません。そこにはやはりコストメリットが絡んできます。

金属3Dプリンターのメリットは小さなもので、複雑であればあるほどコストメリットを発揮します。

小さなものは造形範囲の中で数量が作れます、また複雑形状は体積も少なくなりレーザーの照射面積が少ないのでより早く造形が進むのです。

マシニング加工などの逆のメリットになりますので、マシニング加工などで面倒なものは金属3Dプリンタはー得意です。

逆を言えば単純な形状で大きなものは金属3Dプリンターには向いていないと結論付けできます。

100mm×100mmの立方体を金属3Dプリンターで作ることはあり得ません。鋼材を買ってフライス加工した方が安いからです。

向き不向きを理解すれば、御社の試作開発もグーンとスピードアップすること間違いなしです。

お問い合わせはこちらから

まとめ

日本での金属3Dプリンターの成長は、限られた金属材料とコストの2つの主要な問題によって妨げられています。

しかし、今後新しい生産グレードの材料が開発され、粉末コストも下がり、より信頼性の高い品質によってますます注目度が高くなります。

その時に知るのと、今から知るのでは大きくが差が生まれると感じます。

金属3Dプリンターの実力を今から見極め、どのように活用されていくのか?またどのような活用方法がいいのか?また海外ではどこまで進んでいるのかはアンテナを立て知ることが望ましいと考えます。

少なくとも今後、航空宇宙(例えば、ボーイング、エアバス、NASA)、ライフサイエンス(歯科)、自動車(フォーミュラワンレーシングなど)、消費者/工業製品などの産業は、長期的な成長があると考えます。

企業構造の問題かもしれませんが、購買費用だけを見られがちです。金属3Dプリンターはトータルコスト下げてくれる工法でもありますので是非多角的な見方を身につけコストダウンに繋げて可能性をひろげていきたい。

お問い合わせはこちらから