はじめに

金属3Dプリンターで製作した金型が話題になることが増えてきました。

当初は中々始めて頂けなかった金属3Dプリンター金型ですが、ようやく金属3Dプリンター金型のメリットが広まり始めてきたのだと感じます。

樹脂金型、ダイカスト金型での金属3Dプリンター金型の使い方、メリットなど説明させて頂ければと思います。

金属3Dプリンター金型にはどんなメリットがあり、どんな効果があるのでしょうか。

お問い合わせはこちら

深堀加工金型の納期、コスト圧縮

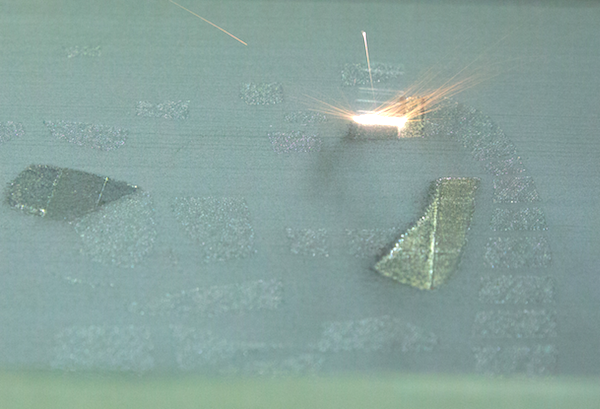

金属3Dプリンター金型の一つの特徴としては深堀加工の金型が少しの取り代を残して造形が可能な事です。

今までは高くて剛性のある工具を購入し少しづつ切削していたと思いますが、金属3Dプリンターではニアネットシェイプで造形が可能なため仕上げ取り代のみを残して造形することができます。

ですからお客様では高くて剛性のある工具の手配リスクは少なくなりますし、多くの設備を保有することもなくなります。

また、複雑な深堀の方が金属3Dプリンターのほうが価格が安くなることがあります。

それは除去加工ではなく積層加工になるため、体積が少なくなれば造形時間も造形体積(粉末材料費用)も安くなります。

深堀金型で金属3Dプリンターを使用することはきっとお客間のメリットになることでしょう。

お問い合わせはこちらから

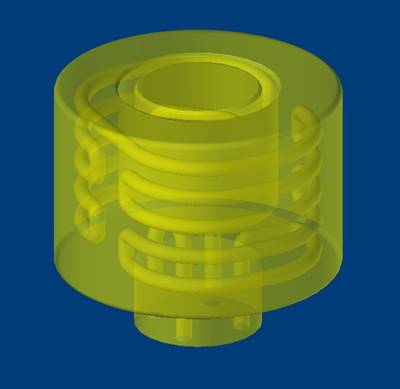

3次元水管

金属3Dプリンター金型で一番注目されているのが3次元水管です。

今までは直線的に水管をあけていましたが、金属3Dプリンターでは自由に縦横無尽に水管を作ることが可能となり、冷却したい個所を狙って冷却することが可能になったのです。

水管径は∮6mmほどで複雑な水管を配置できます。

3次元水管の効果については次項より説明させて頂きます。

お問い合わせはこちらから

焼き付き防止

ダイカスト金型においてよくトラブルになるのが「焼き付き」です。

焼き付きは金型にアルミが付着して製品の一部を破壊してしまう現象です。

日本鋳造工学会の資料によるとアルミが付着する原因は二つあるようです。

第1の原因はアルミと金型が反応しAl-Si-Feの化合物層を形成すること。

第2の原因はアルミと金型間の摩擦力がアルミの強度より大きくなりアルミが破壊することだそうです。

これらの原因は金属3Dプリンターでは解決することができませんが、上記の二つの原因の他に「金型の温度管理が重要」とされています。

この金型の温度をコントロールするのに役立つのが3次元水管なのです。

まんべんなく張り巡らせた3次元水管によって金型の冷却による制御をし、焼き付き防止のトラブルを回避、メンテナンス時間の短縮や金型交換の頻度を少なくするのです。

お問い合わせはこちらから

ヒケ防止

金型表面の部分的な過熱が発生し、それが原因で、過熱した部分の凝固が遅れ、体積の減少から表面にくぼみやしわとなって現れる現象がダイカスト金型や樹脂金型では発生します。

この現象をヒケとうことは皆様もご存知な事でしょう。

このヒケという現象を解決するのはやはり金型温度だと言われております。

過熱部分を効率的に冷却することでこれらの現象は大幅に減少することから

特に肉厚が厚いところにヒケが発生する可能性が高いので、3次元水管を用いて冷却が均等に行われるように配置すればより効果が高くなります。

お問い合わせはこちらから

ふくれ防止

ふくれは表面近くに巻込まれた圧縮されたガスが、型を開くとき時に膨張して、鋳肌に3mm~6mm程度のふくらみとして発生する現象を指しています。

ふくらみの内部は空洞となっていおり、表面粗さ、外観品質の点から問題となることが多い現象です。

このふくらみもまた金型の冷却により問題を解決することが出来ます。

製品温度がさがればガスの圧力が低下しふくれ防止をすることができます。

お問い合わせはこちらから

時間割れ防止

時間割れは薄肉部と厚肉部の境界に発生します。

これは鋳造直後に発生しやすく、鋳込み温度が高いこと、金型温度の不均一も時間割れの原因となることがあります。

時間割れも金型温度が重要であり、3次元水管をうまく活用することで減少します。

お問い合わせはこちらから

工程短縮

金属3Dプリンターでの金型製造の場合、複雑な構造であってもすぐにニアネットシェイプで作ることが可能です。

造形後はほんのわずかな取り代を切削すれば仕上がるので工程の大幅短縮になります。

また複雑であればあるほど切削よりもコストがさがるのが金属3Dプリンターです。

短時間で

お問い合わせはこちらから

コスト

金属3Dプリンターで金型を製作すると高価なイメージになるかと思います。

たしかに以前はそのようにお客様からも言われましたが、最近ではハイブリット工法というのが主流になりコストも大幅に削減できました。

全てを金属3Dプリンターで製作するのではなく、必要な部分だけを金属3Dプリンターで作るという工法です。

これにより高付加価値で安価な金属3Dプリンター金型を製作できるようになっています。

金型の材質は、マルエージング鋼、またはコバルトレスマルエージング鋼になります。

お問い合わせはこちらから

残された課題

金属3Dプリンターで金型を製作することによって多くのメリットを感じて頂けることは間違いありません。

しかし、少なからず問題もあります。

それは3次元水管内部のミガキです。

この問題は当初からお客様からご指摘いただいておりました。金属3Dプリンターで製作した水管は決して綺麗ではなく凹凸があるからです。

その問題を解決するために流体研磨、エクスツルードフォンなど色々な試験をしましたが、解決には至りませんでした。

ダイカスト金型や樹脂金型では温度の上下が激しく、水管内部の凹凸から亀裂(ヒートクラック)が入る懸念は全くゼロではありません。

現実的にその問題であろう割れが確認された金型も存在しています。

しかし、多くは金型表面に水管を近づけすぎたこともデータとして挙がっています。

どちらにしても水管内部の研磨はお客様の要望であり、今後に残されてしまった課題と言えます。

お問い合わせはこちらから

まとめ

金属3Dプリンター金型では既存工法では成し遂げることが出来なかった3次元水管を作り上げることが可能です。

3次元水管は金型の温度制御を可能とし、様々な問題を解決できることがわかっています。

また深掘りの金型では放電を使用したり、高価な工具を購入したりとコストもかかっていました。

ぞれらの問題も解決できます。

これらは金属3Dプリンター技術でしかなしえないのです。

ハイサイクル化、メンテナンス時間低減、不良の低減、コスト低減、納期短縮。どれをとっても今まで解決したかった問題です。

金属3Dプリンターを使用して新たな金型技術を構築してきましょう!

お問い合わせはこちらから

金属3Dプリンターはどんなメリットがあるの?

金属3Dプリンターの造形方向によるメリット、デメリット