3次元水管

樹脂金型では金型に充填される樹脂(プラスチック)は、その種類にもよりますが 約200度 前後と非常に高温です。ダイカスト金型では660度の溶湯が充填されます。

樹脂金型でもダイカスト金型でも一定量が充填されると、冷却時間が必要となります。冷却が完了すると金型は開き成型品が取り出される仕組みですが、金型の冷却時間を早くできないか?というのは長年の課題でした。

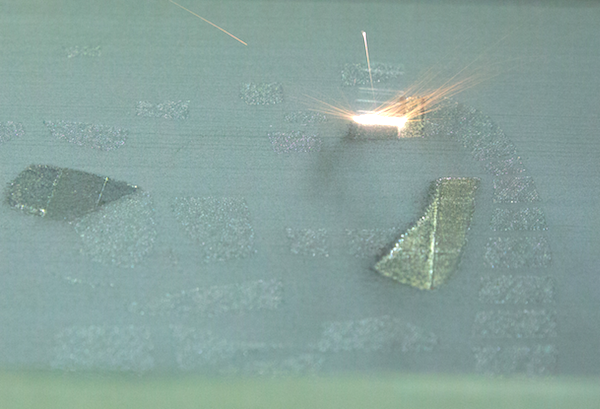

現状では「ガンドリル」という工法を用いて金型周辺分に水を通す穴を作り、金型の冷却をコントロールしてきましたが形状が複雑になるにつれ限界を感じるようになってきたのです。

なぜなら水管はまっすぐにしかあけられないので、金型全体を均一に冷却することができないからなのです。

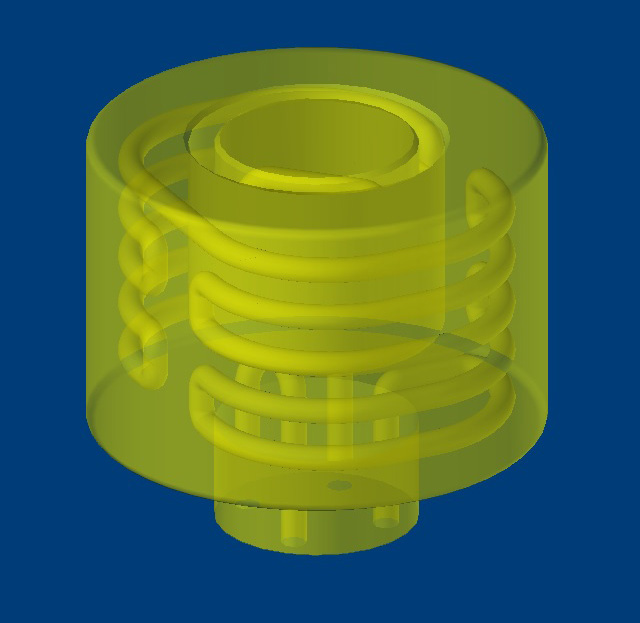

金属3Dプリンターで造形する金型は、水管を自由に設計することが可能です。製品形状に合わせて複雑な水路を作る。

これを「3次元水管」と言います。

冷やせなかった場所を冷やすことが出来る。金型全体を均一に冷却することが出来るようになったので成型サイクル時間が短縮されハイサイクルな金型へイノベーションすることが出来たのです。

不良率の低減

不良率の低減

3次元水管で効果が出たのは成型サイクルタイムだけではありません。

ヒケやボイド対策、ダイカスト金型では焼き付き防止などの効果も上がっています。

それらが改善することにより不良率もあがり、製品品質も上がったという報告がなされています。

それは3次元水管が金型を均等に冷やすことが出来るようになったため、冷却ムラが大きく改善されたからに他なりません。

キャビ、スライドコア、鋳抜きピンなど様々な金型部品に3次元水管は使われています。

しかし、これらはトライアンドエラーが伴う場合があります。金型の仕様から最大 除去熱量を求めても100%同じ答えにならないからです。

最近ではCAE解析である程度の計算は成り立ち成功の確率は高いが、まれに計算と合わない事例が報告されています。

金型稼働条件の維持や保守、管理作業も徹底する必要があります。