金属3Dプリンターとは

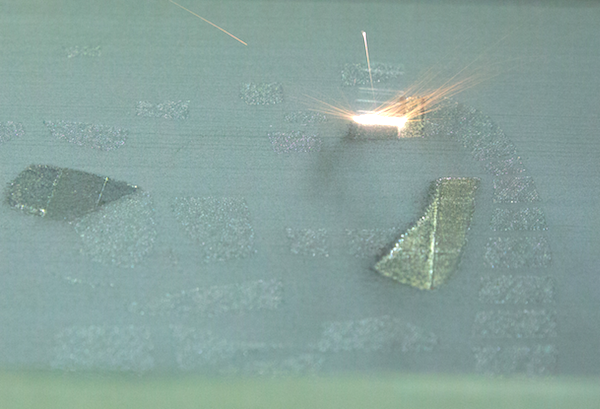

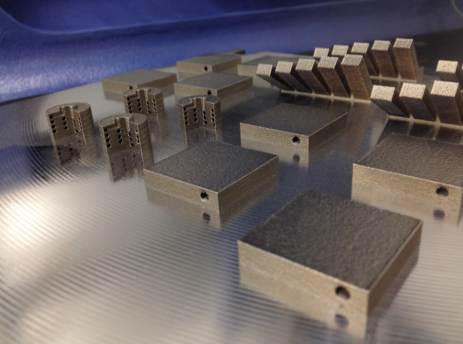

金属3Dプリンター(金属粉末積層法)とは、金属の粉末にレーザー、ビームなどで溶融させて積み上げていく金属加工方法をいいます。本当は金属粉末積層造形機と言いますが、一般的には金属3Dプリンターと表現します。積層ピッチは0.03~0,05。新たな加工方法として注目されています。材質はマルエージング鋼、

金属3Dプリンターがあれば誰でも簡単に何でも作れると思われがちですが、その守備範囲は非常に狭いです。造形ルールなどがあり、それに当てはまらなければ造形不可となる場合がございます。

また金属3Dプリンターでの大量生産は出来ないため、多品種少量、または一品一様生産に用いられ、その多くは試作開発品が占めます。しかし、3次元冷却水管を配置した金型への応用などにも用いられ、成形サイクルタイムの向上や品質向上のための、新たな工法としても注目を集めています。

お問い合わせはこちらから

金属3Dプリンターの呼称

一般的には「3Dプリンタ」と呼ばれることが多いですが、工業や産業においては、以下のような呼ばれ方をすることが多いです。

工業・産業の分野での呼び方

「RP(ラピッド・プロトタイピング)」

Rapid(素早い、迅速)、Prototyping(製品にする、形状にする)

「AM(アディティブ・マニュファクチャリング)」

Additive(累積、加算、添加)、Manufacturing(製作、製造、生産)

金属粉末積層造形

最近ようやく浸透していた呼称

金属3Dプリンター

この呼称は正しくないですが一般的に言われている呼称

お問い合わせはこちらから

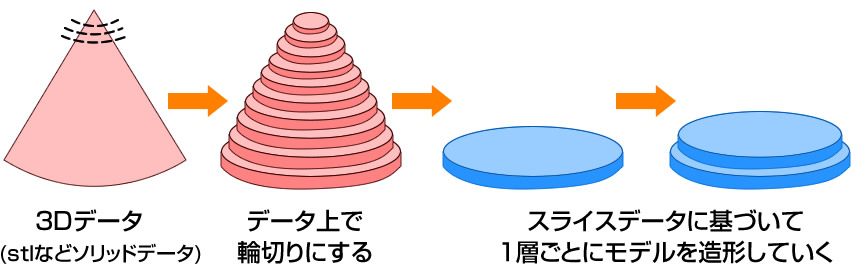

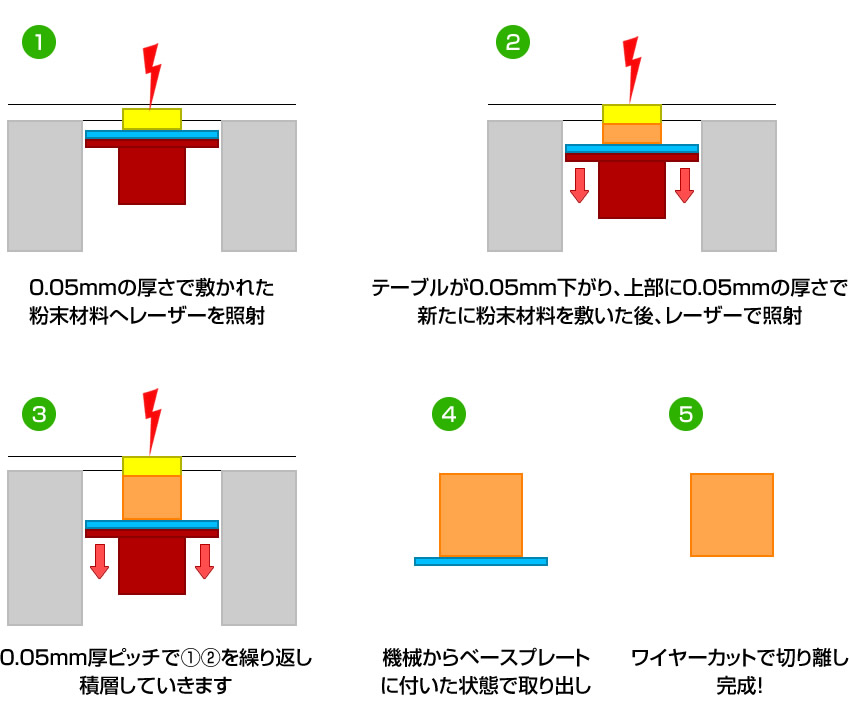

金属3Dプリンターの仕組み

製品の3次元CADデータをスライスし、薄板を重ね合わせたようなものを製造の元データとして作成し(スライスデーター)、それに粉体、樹脂、砂などの材料を積層して試作品を作成します。複雑なデザインの試作品の製造も可能であることが特徴です。

金属3Dプリンターイメージ

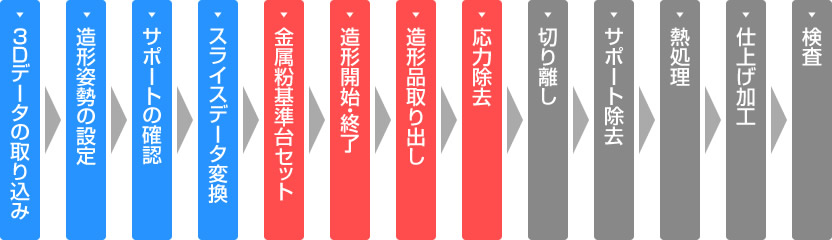

金属3Dプリンター作業手順

サポート材とは

サポート材とは

サポートの機能

1. パウダーの上にパーツを生成する時に形状を支持する為に必要です。

2. パーツの変形等を防ぐ事ができます。

3. 熱伝導性を向上させます。

4. アンダーカット部を支える為に必要です。

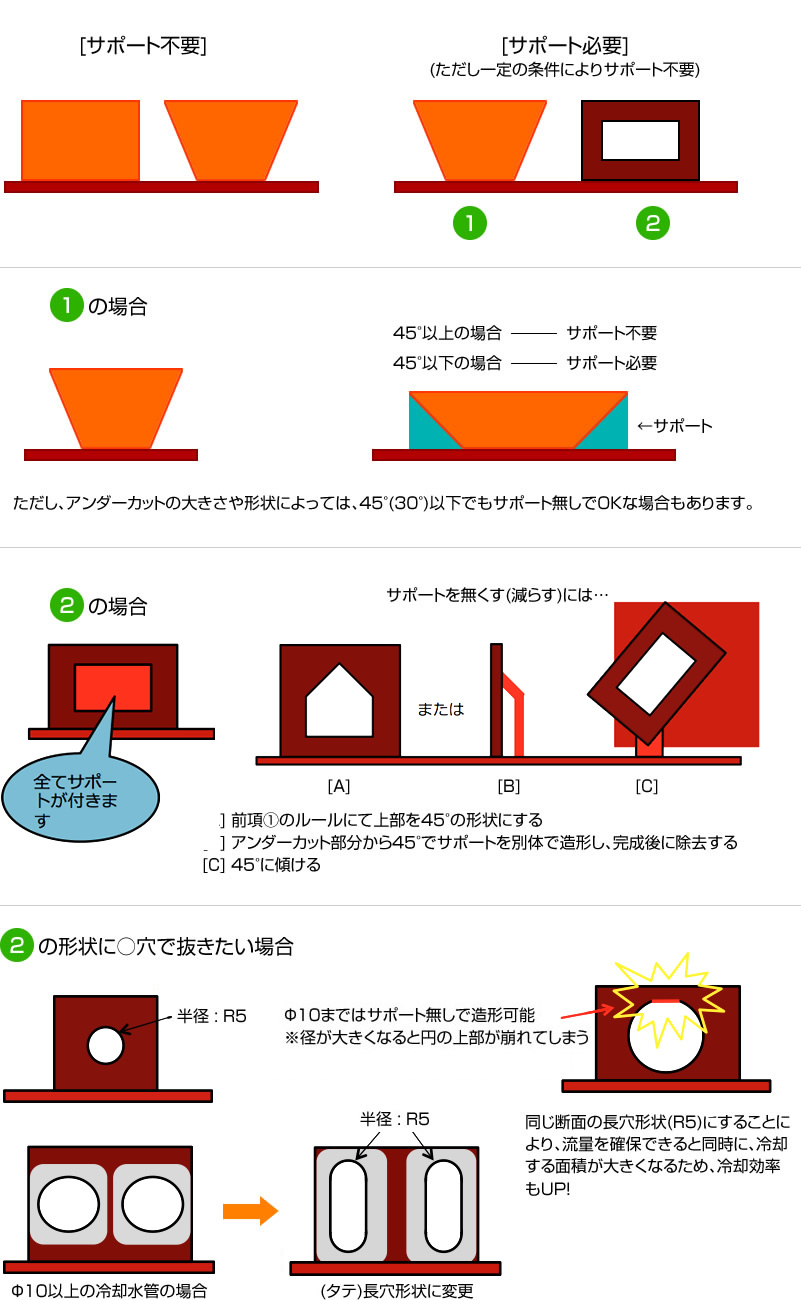

アンダーカット部でのサポートが必要な角度

ステンレス : 30ー以下

インコネル : 45ー以下

マルエージング : 45ー以下

チタン : 20ー~30ー以下

実際にサポートを必要としない形状はほとんどありません

お問い合わせはこちらから

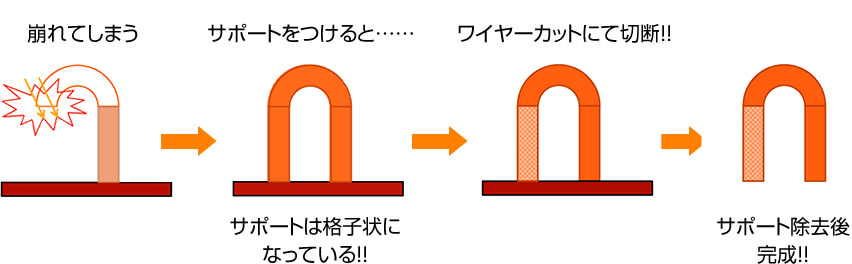

サポートの仕組み

アンダーカット部にはサポートが必要

積層厚み

積層厚み

金属3Dプリンターでは材質ごとによって積層厚み(ピッチ)が変わってきます。熱伝導性の問題です。

積層厚みが変われば、同じ形状であっても造形時間が変わってしまうのが金属3Dプリンターの特徴でもあります。

セミナー等でも積層厚みについてご質問されることがよくありますが、積層ピッチを変えればさらに奇麗なものが出来上がりますか?と言われますが・・

実際には奇麗に見える事もあるでしょう!と回答をさせて頂いております。

また積層厚みが変われば時間も変わるのでコストも大きく跳ね上がります。後工程で削るなら造形後の面粗度はそれほど重要ではありません。

しかし、巣が出来てしまったら元も子もありません。金属造形では正しい知識と勉強があってこそ成り立つもので、今現状の技術で最大限に出来る積層ピッチにしてあります。

積層である以上、積層厚みを変えても構造はかわりませんのでご注意下さい。

現在の金属素材ごとの積層厚みは、

基準プレート

基準プレート

金属3Dプリンターは基準プレートと呼ばれる金属の板に溶けた金属を溶着させながら積層していく技術になります。

今現状では30mmの厚みの基準プレートを使用していますが、一定以上の熱量が加わり造形品にも熱がたまり始めると基準プレートごと歪んで曲がってくる事がわかっています。

熱がたまるという事は体積の多いものを造形する際によく起こります。レーザーでの溶融範囲が広ければ熱がかかる時間が長くなるからです。

それが残留応力となり基準プレートごと歪んでしまうのです。

なので体積の多いものに関しては基準プレートも厚くしてやれば歪みにくいのでそのような対処をしなければなりません。

歪んでしまって基準プレートを外すのも大変な作業ですから・・

基準プレートは造形後にはまたフライス加工して再利用するので、30mmで作ってもやがては薄くなってしまいますので、薄くなった基準プレートは熱がたまりにくい造形品を造形する際にまわします。

体積の大きいものを造形する場合、造形範囲に問題がなければ50mmで作成しても問題ありませんので、可能な範囲で作ればOKです。

造形中に歪みを起こす事が一番困ります。

なぜなら歪みにより金属3Dプリンターが停止してしまうし、精度にも懸念事項があるからです。

また、停止してしまうと、扉をあけて修正をして再度ガス置換をする必要がありますので、20~30分ほどロスしますのでできれば停止は避けなければなりません。

停止せずに造形が終了しても造形が終わったら造形品を熱処理炉に入れて基準プレートごと応力除去をしなければ製品にも基準プレートにも歪みが出てしまうので注意が必要です。

基準プレートの作り置きは錆の原因や水分、油分の付着の原因となりますので大量に在庫しておく事はお勧めできません。

水分が付着すれば水素脆化・・油分が付着すれば溶着不良となります。脱脂工程も造形前には忘れずにしましょう。

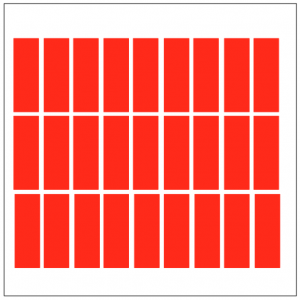

造形配置

- 造形配置1

- 造形配置2

金属粉末材料は約30~50μmずつ積み重ねて行きますが、実はこのリコーターといわれる部分は非常に繊細なのです。

その繊細さが故に配置で検討しなければいけないません。

造形配置1のように並べて造形をした方がたくさん造形が出来ます。

しかし、この方法だと実は金属3Dプリンターは止まってしまうのです。

先ほどお話したリコーターというのは非常に繊細なのである程度の抵抗を感じると止まってしまうのです。

ですから造形配置1のような配置からすると抵抗が大きすぎて止まってしまう確立が高くなってしまうのです。

そこである造形配置ルールに従いこれを並べていくと造形配置2のようになります。

造形品の角度が変わりました。

実際には15°ほど傾けて配置をします。これによりリコーターへの抵抗を減らし途中で止まるリスク(チョコ停)を減らすというものです。

この15°傾けた事により実は先の造形配置1より4つほど造形品が減っていますのでコスト的には少し高くなります。

金属3Dプリンターにはこのようなルールがいくつも存在しそれらに当てはめて行く事が大事になってきます。

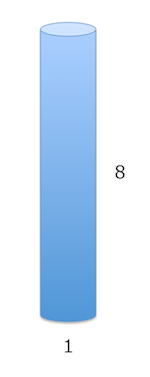

アスペクト比

アスペクト比

アスペクト比という言葉は一般生活の中ではあまり使う言葉ではありませんが、例えばテレビの縦横の比率はアスペクト比と言います。

簡単に言えば縦横の比率のことをアスペクト比と言うのですが、金属3Dプリンター造形に於いてもこのアスペクト比というものが存在します。

金属3Dプリンターに於いてのアスペクト比は1:8。

底面の長さが8倍までの高さであれば問題なく造形が出来ますが、それを超えると熱歪みにより倒れたりするということです。

垂直に精度よく立ち上げるにはこのアスペクト比が重要と言われます。

が・・・造形ルールに当てはめて製品は作られておりませんのでどれだけこれが重要であってもお客様には関係ありません。

重要なのは、出来るか出来ないか。だけですね。

アスペクト比を気にしていたら、恐らく今までよりも更に設計の自由度が無くなってしまいますから。

しかし、造形が出来ない訳ではありません。ある手法を用いれば回避することも可能です。

金属3Dプリンターの造形ルールは意外と細々したとこにも当てはまってしまいますので、全部気にしていたら設計の自由度を向上させるどころか逆に自由度をなくしてしまう場合もあります。

まとめ

金属3Dプリンタ-の基礎知識の一部を紹介させて頂きましたが、まどほんの一部です。

何が難しくて、何ができて何が出来ないかなど詳しく聞きたい企業様は工場見学、またはZoomオンラインセミナーでお話させて頂きます。

あらたな工法として、新た製品を生み出すには基礎知識を是非身につけて頂きたいと思っています。

お問い合わせはこちら